Чистота поверхности

ЖСС, при соблюдении технологии, обеспечивают чистую поверхность отливок из различных видов сплавов, удовлетворяющую требованиям производства. Вместе с тем уже обращалось внимание на повышенную пористость ЖСС и опасность образования металлизированного пригара, особенно в тепловых узлах отливок. Поэтому для получения требуемой чистоты поверхности отливок необходима тщательная, как правило, двухразовая окраска стержней и форм.

На плотности и пористости ЖСС и их связи с чистотой поверхности отливки следует остановиться несколько подробнее. Пористость ЖСС, как отмечалось выше, в большой мере зависит от интенсивности и продолжительности перемешивания. По данным работы [10], увеличение продолжительности перемешивания смеси с 3 до 7 мин снижает плотность смеси с 1,284 до 1,194 г/см3 и, следовательно, повышает пористость на 5%. Так как жидкая смесь способна самоуплотняться, пористость ее изменяется по высоте стержня или формы. Так, разница в плотности нижних и верхних слоев смеси на высоте 1000 мм, составляет 6—7%. После кантовки залитого смесью стержневого ящика верхняя часть стержня по заливке смесью с более высокой пористостью оказывается в нижней части отливки и подвержена повышенному ферростатическому давлению, что может вызвать дополнительные трудности в получении чистой поверхности. С учетом всех этих обстоятельств следует избегать излишне большой текучести и длительного перемешивания смеси. Для лучшего заполнения смесью оснастки целесообразно применять ЖСС с умеренной, а то и пониженной текучестью в сочетании с механическим воздействием на смесь, например, вибрацией.

Применение мелкозернистых песков в составе ЖСС значительно улучшает чистоту поверхности отливок, в то время как, по данным работы [10], введение в жидкую смесь мелкозернистых материалов, таких, как маршаллит, циркон и др., увеличивает пористость и ухудшает чистоту поверхности.

Стержни и формы из ЖСС для стального литья окрашивают самовысыхающими или водными красками на основе высокоогнеупорных наполнителей (циркона, корунда, рутила и др.), а для чугунного литья — графитовыми, графито-коксовыми или тальковыми противопригарными красками.

Тонкостенные стальные отливки небольшой массы (примерно до 500 кг) с чистой поверхностью можно получать в формах из ЖСС на жидком стекле без окраски. По тем же данным известные составы самовысыхающих красок на органических связующих с упомянутыми наполнителями способны предотвратить пригар на сравнительно небольших по массе и толщине стенок отливках: стальных — со стенками толщиной до 50 мм и чугунных — до 100 мм. Разработанные в последнее время самовысыхающие краски на кремнийорганической смоле К-9 и КМ-9К значительно расширяют эти возможности.

Применяя водные противопригарные краски, можно получать толстостенные и массивные отливки; толщина стенок стальных отливок может достигать 120—150 мм, а чугунных 300 мм.

Применение жидких смесей при изготовлении крупных стальных и чугунных отливок со стенками толщиной больше указанной, за редким исключением, не обеспечивает получения достаточно хорошего качества поверхности и необходимой размерной точности.

Обычно наиболее опасными, в смысле образования пригара, участками отливки являются так называемые тепловые узлы. При использовании ЖСС трудности борьбы с пригаром в этих местах еще больше возрастают. Поэтому участки стержней и форм из ЖСС, выполняющие тепловые узлы отливок, рекомендуется покрывать проникающими противопригарными красками, разработанными в ЦНИИТмаше, с последующим нанесением обычной покровной краски. Проникающие краски готовят на основе тонкодисперсных огнеупорных материалов, измельченных до размера частиц 10—20 мкм.

Размерная точность отливок

Длительной производственной практикой установлено, что при изготовлении с применением ЖСС отливок средней массы при относительно небольшой толщине стенок их размерная точность повышается. Поскольку затвердевание жидкой смеси происходит непосредственно в стержневом ящике или на модели, то нет необходимости в расталкивании формы при извлечении модели, исключается деформация стержней и форм из-за их осадки, транспортировки и длительной тепловой сушки. При изготовлении тонкостенных отливок больших габаритных размеров устраняется коробление.

При производстве изложниц традиционными способами наблюдается волнистость стенок отливок, вызванная неравномерным уплотнением песчано-глинистой смеси. Применение ЖСС позволяет получить равномерную плотность по всей высоте формы и стержня, поэтому отмеченные дефекты на отливках изложниц, полученных этим способом, не встречаются. На эту особенность жидких смесей указывает, в частности, английская фирма, применяющаяся ЖСС по советской лицензии. Фирма отмечает [87], что наиболее примечательной особенностью отливок, полученных с применением ЖСС, является их точность. По данным предприятия, внедрившего жидкие смеси с синтетической смолой на алюминиевом литье, качество поверхности и точность отливок значительно повысились и приближаются к качеству и точности отливок, получаемых в оболочковых формах и по выплавляемым моделям; брак отливок по короблению, засорам и ужиминам снизился.

В то же время при изготовлении в формах и стержнях из ЖСС крупных стальных и чугунных отливок часто отмечается увеличение массы литых изделий и нарушение их размерной точности.

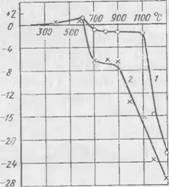

Работами, выполненными в ЦНИИТмаш В. С. Андриановым и И. В. Валисовским, а в Харьковском политехническом институте В. И. Ковалевым и И. В. Рыжковым, было показано, что увеличение массы отливок вызвано деформацией ЖСС при высоких температурах. Кривая деформации ЖСС на жидком стекле при нагреве под нагрузкой, по данным первых двух авторов, приведена на рис. 106. В области температур 600—700° С наблюдается значительная усадка смеси. После стабилизации деформации в интервале 700—900° С вследствие образования новых соединений, при нагреве до температур выше 900° С отмечается дальнейшее увеличение усадки под нагрузкой из-за превращения и расплавления продуктов реакции. Повышенная деформация жидких смесей объясняется особенностями их структуры — более высокой, чем у обычных уплотняемых смесей, пористостью.

Исследованиями В. С. Андрианова и И. В. Валисовского установлено, что существенное влияние на деформацию ЖСС оказывает исходная пористость смеси и металлостатическое давление. Так, при изменении первоначальной пористости смеси с 44 до 57% усадка нагруженного образца в области 600—700° С возрастает с 1 до 23%, а изменение внешней нагрузки в пределах от 0,1 до 1,5 кгс/см2 увеличивает усадку при тех же температурах с 1 до 13%. В процессе исследований зафиксировано также увеличение толщины стенок отливок, изготовленных в формах из ЖСС. Те же исследователи на основе результатов лабораторных

и производственных исследований пришли к следующим важным выводам. При производстве отливок массой до 5 т, высотой до 1000 мм и толщиной до 25 мм для стали (и 35 мм для чугуна) нет необходимости применять специальные меры для учета деформации форм из ЖСС. Отмечающиеся при этом отклонения по размерам отливок находятся в пределах, допускаемых ГОСТ 2009—55.

Если деформация формы превышает допустимые значения, авторы рекомендуют вводить в жидкую смесь ряд добавок, устраняющих или сокращающих деформацию смеси. Из числа таких добавок лучшими являются: кремнефтористый натрий в количестве 0,5% от массы смеси, полностью исключающий деформацию в интервале 600—700° С, глиноземсодержащие материалы (боксит, корунд) в количестве 3%, уменьшающие деформацию на 50— 55% по сравнению с исходной смесью.

Особенно эффективным средством борьбы с деформацией ЖСС является применение проникающих красок и растворов термостойких материалов (смол К-9, КМ-9К, этилсиликата) для пропитки поверхностного слоя формы или стержня. Проникающие краски, снижая пористость смеси, резко уменьшают ее деформацию при нагреве. С помощью проникающих красок и термостойких крем — нийорганических смол деформацию жидкой смеси можно снизить до уровня деформации уплотненной смеси, т. е. до обычных значений. Действенность некоторых из перечисленных рекомендаций по снижению деформации смеси иллюстрируется данными рис. 138 и 139, полученными в работе В. С. Андрианова и И. В. Валисовского.

В случае изготовления с применением ЖСС более крупных и массивных отливок может произойти подутие формы с увеличением толщины стенок отливки. Во избежание увеличения массы отливок необходимо осуществлять корректировку моделей.

П. И. Побежимовым и В. Н. Ромашкиным проведена работа и даны соответствующие рекомендации по определению размеров моделей отливок изложниц при изготовлении их с применением ЖСС, обеспечивающих получение необходимой размерной точности. Для определения коэффициента усадки ими предложены расчетные формулы:

Для внутренних размеров модели

|

М,% |

|

Рис. 138. Влияние добавки корунда на деформацию жидких смесей: 1 — смесь с 3% корунда (S уд — = 10 000 См»/г); 2 — смесь без ко — рунда |

Еу. п^е + о. о1-^;

Для наружных размеров модели ву. п = Е—0,01—,

Где еу.„ —коэффициент усадки, учитывающий усадку металла и подутие формы; е — относительная линейная усадка отливки; L — толщина стенки отливки; Ав и Ан — внутренние и наружные размеры изложницы в поперечном сечении.

Значение е зависит от свойств чугуна, конструкции изложницы и технологии изготовления отливки. На разных заводах величина е колеблется в пределах 0,006—0,010.

Для приближенных расчетов приняты средние значения величин е= 0,008 и L : Ав = L : Аа 0,3. Тогда для внутренних размеров

Еу. „ = 0,008 + 0,01-0,3 = 0,011;

Для наружных размеров

Еу. „ = 0,008 — 0,01 • 0,3 = 0,005.

Таким образом, при изготовлении моделей для получения форм из ЖСС рекомендуется принимать усадку по внутренним размерам ~1,1%, по наружным размерам —0,5%.

|

Рис. 139. Деформация образцов жидких смесей, пропитанных корундовой спиртовой краской различной плотности: / — 1,3 г/см3; 2 — 1,1 г/см’ |

|

На Днепропетровском заводе металлургического оборудования при переводе отливок доменных чаш емкостью И м3 на новую технологию с применением ЖСС [29] отмечалось превышение массы по чертежу (13,63 т) на 520—570 кг. С одной стороны, это было вызвано изменением способа окраски форм: Вместо нанесения хромистой пасты толщиной 3—5 мм форму из жидкой смеси стали покрывать краской, слой которой не превышал 1 мм; с другой стороны, увеличение массы явилось следствием частичной деформации смеси при высоких температурах. После корректировки модельной оснастки масса отливки соответствовала чертежной. |

Путем сравнения фактических толщин стенок изложниц с толщинами стенок моделей применительно к отливкам массой от 15 до 25 т упомянутыми авторами было установлено, что подутие формы из ЖСС практически не зависит от величины ферростати — ческого напора, а величина подутия значительно меньше отклонений по толщине стенок (=tl0 мм), допускаемых техническими условиями.

Деформация ЖСС зависит также от Природы Связующего. Из известных разновидностей ЖСС максимальную деформацию имеют смеси на основе жидкого стекла, минимальную — смеси на фосфатном связующем; жидкие цементные смеси и смеси на основе СДБ с алюминатным отвердителем по величине деформации занимают промежуточное положение.

Деформация ЖСС под воздействием ферростатического давления, помимо снижения размерной точности, может привести к возникновению на чугунных отливках, особенно на отливках из высокопрочного чугуна, усадочных раковин или утяжин. Для их устранения иногда приходится прибегать к установке на отливках питающих выпоров или даже небольших прибылей.

Помимо снижения размерной точности деформация ЖСС под воздействием ферростатического давления, может привести к нарушению слоя противопригарного покрытия и ухудшению качества поверхности отливок.

Встречающиеся при применении ЖСС

Горячие трещины. Многолетней производственной практикой применения ЖСС установлено, что хорошая податливость смесей позволяет полностью предупредить образование горячих трещин на стальных отливках. Из заводского опыта известно много случаев, когда склонные к образованию горячих трещин тонкостенные стальные отливки не удавалось получить годными до тех пор, пока не стали применять жидкие смеси. Характерным примером может служить тонкостенная отливка тройника из специальной стали массой 400 кг с толщиной стенок 20—25 мм (ДЗМО). Изготовление стержней из всех известных на заводе стержневых смесей приводило к образованию на отливках тройников горячих трещин. Последние были устранены только после того, как для изготовления стержней стали применять жидкие смеси. По данным этого завода [52], после освоения жидких смесей количество дефектов фасонного стального литья по трещинам снизилось на 30%.

Газовые раковины. При соблюдении технологии и высокой газопроницаемости с применением ЖСС без тепловой подсушки снижается брак и количество дефектов по газовым раковинам, в то время как при нарушении технологии и при низкой, а то и пулевой газопроницаемости ЖСС дефекты и брак по газовым раковинам могут резко возрасти. Опасаясь этого (а часто просто для перестраховки) некоторые заводы идут по пути тепловой подсушки или сравнительно длительной сушки стержней из ЖСС (в течение 4—5, а то и больше). О возможности изготовления с применением ЖСС отливок ответственного назначения хорошего качества из различных видов сплавов без тепловой подсушки или сушки стержней и форм (кроме подсушки водных красок) свидетельствует длительная практика работы ряда заводов СССР и зарубежных фирм.

Ужимины, песочные раковины, неметаллические включения.

Повышенная пористость смеси и однородная плотность стержней и форм из ЖСС исключают также образование ужнмин, обычно часто встречающихся на чугунном литье.

При использовании ЖСС редко обнаруживаются на отливках песочные раковины или засоры, кроме тех случаев, когда из-за нарушения рецептуры или применения некондиционных материалов смесь имеет низкую прочность и повышенную осыпаемость. Соприкасаясь с жидким металлом смесь слегка ошлаковывается и довольно стойко сопротивляется эрозионному воздействию металла. Именно этим можно объяснить успешное использование ЖСС на жидком стекле для изготовления литниковых чаш и даже футеровки ковшей для разливки металла.

Жидкие смеси способствуют также снижению неметаллических включений в отливках.

К специфическим дефектам, иногда встречающимся на отливках изложниц, изготовленных с применением жидких смесей, следует отнести ужимииы или плены, возникающие из-за недостаточно прочного сцепления относительно толстого слоя коксогра — фитовой краски с поверхностью стержня из ЖСС [59]. Как показали исследования, прочность связи красочного слоя со смесью и образование ужимин зависят прежде всего от способа нанесения противопригарных покрытий и режимов их сушки. По экспериментальным данным, ужимины не возникают, если прочность сцепления краски с ЖСС составляет более 0,13 кгс/см2. Образования такого рода ужимин или плен можно полностью избежать, изменяя способ окрашивания стержней и применяя промежуточные покрытия перед нанесением краски (например, раствор жидкого стекла или СДБ), резко повышающие прочность ее сцепления со смесью.

Условия охлаждения и формирования отливок в формах из ЖСС

Специфической особенностью ЖСС является повышенная пористость из-за большого воздухововлечения при их приготовлении. Так, объемная масса ЖСС после затвердевания колеблется в пределах 1,30—1,45 г/см3, в то время как объемная масса уплотненных песчано-глинистых смесей составляет 1,62—1,70 г/см3. Вследствие этого теплофизические свойства песчано-глинистых и жидких самотвердеющих смесей различны и, следовательно, переход от традиционной формовки к технологии ЖСС может изменить скорость охлаждения отливки и условия кристаллизации сплава.

По данным И. Б. Куманина [33], коэффициент теплоаккуму — лирующей способности песчано-глинистых смесей в зависимости от величины пористости находится в пределах 22— 25 ккал/(м2.ч1/2.°С), а по данным работы [49] он колеблется от 23,6 до 25,4 ккал/(м2.ч1/2.°С).

В. Н. Ромашкин [601 исследовал (для условий охлаждения чугуна) теплофизические свойства ЖСС, состоящей (мае. ч.) из 95 Люберецкого песка, 5 феррохромового шлака, 6,0—6,2 жидкого стекла, 0,1 ДС-РАС и 1,8—1,9 воды. По его данным, Ьф = 20 ч — ч-22 ккал/(м2.ч1/2.°С), а = 0,0015 +0,0017 м2/ч, к = 0,8ч — ч-0,9 ккал/(м. ч.°С). В той же работе [60] определялась продолжительность полного затвердевания металла в изложницах массой от 3,4 до 12 т, изготовленных с применением ПГС и ЖСС (табл. 51).

Из анализа полученных данных видно, что по крайней мере для условий изготовления изложниц разница в продолжительности затвердевания отливок в формах из песчано-глинистых смесей и ЖСС незначительна и что вряд ли ЖСС могут оказать влияние на структуру металла изложниц и на их стойкость. Это и подтверждается опытом Орско-Халиловского металлургического комбината и «Запорожстали», применяющих ЖСС при производстве изложниц.

По данным уже упоминавшейся работы [49], разница между теплофизическими свойствами песчано-глинистых смесей и ЖСС более существенна: у ЖСС они примерно в 1,3 раза ниже, чем у песчано-глинистых смесей.

Длительная практика применения ЖСС на Коломенском заводе тяжелых станков показала [49], что номограммы для определения времени выдержки крупных станочных отливок в формах из песчано-глинистых смесей неприемлемы для форм из ЖСС. Новая номограмма была построена путем обобщения данных по охлаждению в формах около 70 станочных огливок массой от 3 до 70 т. За эталонную принята номограмма для условий изготовления отливок полностью с применением песчано-глинистых смесей.

Для определения выдержки отливок, полученных частично или полностью по ЖСС, рекомендуется найденное по эталонной номограмме время выдержки умножить на следующие коэффициенты: для отливок, изготовленных полностью по ЖСС, на 1,46; для случая, если форма из песчано-глинистой смеси, а стержни из ЖСС — на 1,34.

Те же авторы отмечают, что теплофизические свойства ЖСС влияют на условия кристаллизации, образования усадочных раковин и усадочной пористости.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике