Типовые технологические процессы синтеза фенолоформальде — гидных олигомеров будут рассмотрены на примерах получения смолы ФПФ-1 и смолы 101.

Процесс получения бутанолизированной смолы ФПФ-1 состоит из следующих основных стадий: приготовления 15%-ного водного раствора NaOH и 10%-ного водного раствора H2S04; синтеза смолы и типизации готового продукта. В свою очередь основными операциями при синтезе смолы являются конденсация, подкисление, промывка, вакуум-сушка бутанольного раствора смолы, фильтрация этого раствора и отгонка избыточного бутанола.

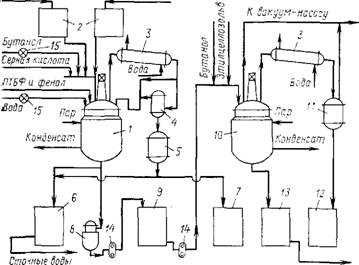

Технологическая схема получения смолы ФПФ-1 приведена на рис. 2.6. Используемые при синтезе смолы реагенты вводят в следующих соотношениях (в пересчете на 100%-ное сырье):

Компонент

/г-Третичный бутилфе — нол ПТБФ Фенол, . Формальдегид

Содержание, % (масс.)

25

8,3 15,86

Компонент

Гидроксид натрия Серная кислота Бутанол

Содержание,. % (масс.)

0,68 1,06 49,1

В реактор 1 загружают предварительно расплавленный или кристаллический фенол и одновременно включают обогрев. В случае использования расплавленного фенола его загружают через обогреваемый мерник, а транспортирование его к мернику и реактору осуществляют по обогреваемым трубопроводам. Затем загружают расчетное количество воды, повышают температуру в реакторе до 60—70 °С и перемешивают до полного растворения феиола. Затем в реактор подают требуемое по рецептуре количество — формалина и ПТБФ. После перемешивания в течение 1 ч приступают к загрузке NaOH. Поскольку реакция конденсации экзотермична, раствор гид — роксида натрия загружают медленно с одновременным его охлаждением,, температура реакционной массы не должна превышать 40 °С. По окончании загрузки NaOH проверяют рН реакционной массы, который должен быть в пределах 9,0—9,5.

После этого повышают температуру в реакторе до 60 °С и в течение 10 ч проводят конденсацию при постоянном перемешивании. Затем температуру повышают до 80 °С и выдерживают массу до достижения вязкости пробы, разбавленной бутанолом в соотношении 2: 1, не более 25 с (по ВЗ-4) при 20 °С.

После охлаждения массы в реакторе до 40 °С отдельными порциями загружают 10%-ный раствор серной кислоты. После введения каждой порции: кислоты содержимое реактора перемешивают 20—30 мии и проверяют рН. Подкисление заканчивают при достижении рН 4,0—5,0. Затем перемешивание прекращают и дают массе отстояться. Нижний слой (подсмольная вода) представляет собой водный раствор сульфата натрия, верхний слой — смола: (конденсат). Если в течение 1,5 ч не происходит расслаивания, в реактор, добавляют бутанол.

Поскольку после расслаивания и слива подсмольной воды не обеспечивается полная очистка смолы от сульфата натрия, необходима промывка ее водой. Эту операцию проводят при 60—70 °С, несколько раз отстаивая и сливая промывную воду до полного отсутствия в ней ионов S042- и до рН

|

-Формалин Гидроксид натрия

Готовый продукт Рис. 2.6. Технологическая схема получения бутанолизированного фенолоформ — альдегидного олигомера: |

І —реактор; 2— мерники; 3 — конденсатор; 4 — разделительный сосуд; 5 —прнемннк; б — емкость для сточных вод; 7, 12 — емкости для бутанола; 8 — фнльтр; 9 — промежуточная емкость; 10 — реактор для бутанолизацин; 11 — вакуум-прнемннк; 13 — сборинк для готового продукта; 14 — насос; 15 — жидкостные счетчнкн

Водной вытяжки, равной не менее 4—5. Промывные воды и подсмольную воду сливают в емкость, а затем подают их на регенерацию бутанола.

Вакуум-сушку раствора смолы проводят азеотропним методом, добавляя в реактор бутанол. Азеотропная отгонка воды производится при 40—90 °С я остаточном давлении 89—93 кПа. Водный слой из разделительного сосуда 4 сливается в вакуум-приемник 5, где происходит дополнительное расслаивание с отделением бутанола. Образующийся водный слой сливается в емкость для сточных вод 6, а бутанольный — в емкость 7 и используют на стадии растворения смолы. После фильтрации бутанольный раствор конденсата собирается в емкости 9, откуда поступает в реактор 10 для бутанолизацин и отгонки избыточного бутанола. Эти стадии проводят одновременно, при 70—98 °С и остаточном давлении 80—93 кПа.

Процесс отгонки бутанола контролируется по вязкости и содержанию нелетучих веществ. Отогнанный бутанол собирается в вакуум-приемнике 11 И сливается в емкость 12, из которой его подают на стадию конденсации. По окончании отгонки бутанола в аппарат добавляют этилцеллозольв, когда температура реакционной смеси достигнет 30—40 °С. Фасовку в тару можно производить непосредственно из реактора 10 или из сборника 13, в который сливается раствор смолы из нескольких реакторов. В последнем случае проводится усреднение показателей продукта, изготовленного в разных реакторах, что дает возможность получить более однородную продукцию.

Готовый продукт представляет собой 60%-ный раствор смолы ФПФ-1 в смеси бутанола и этилцеллозольва. По внешнему виду — эта вязкая прозрачная жидкость от вишневого до красно-коричневого цвета.

|

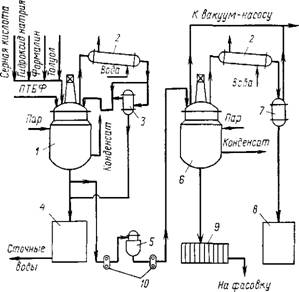

Рис. 2.7. Технологическая схема получения феиолоформальдегидной смолы 101: 1 — реактор; 2 — конденсатор; 3 — разделительный сосуд; 4 — емкость для сточных вод; 5 —фильтр; 6 — реактор для вакуум-отгонки; 7 — вакуум-приемник; S — емкость для толуола; 9 — вагон-холодильник; 10 — насосы |

Водно-бутанольный и сухой бутаиольный дистиллят используют для проведения последующих синтезов, а подсмольная, промывная и поддистиллятная воды поступают на установку регенерации бутанола. Выделенный бутанол может быть использован в дальнейшем для проведения последующих процессов.

Смола 101 является продуктом взаимодействия ПТБФ с формальдегидом в щелочной среде и относится к группе 100%-ных смол. Процесс ее получения состоит из стадий приготовления 15%-ного раствора NaOH и 30%-ного раствора H2SO4; синтеза смолы (конденсации); подкисления и растворения в толуоле; сушки толуольного раствора смолы и фильтрации этого раствора; отгонки толуола, термообработки, охлаждения и фасовки готовой продукции.

Технологическая схема получения смолы 101 приведена на рис. 2.7. Используемые при синтезе реагенты вводят в следующих соотношениях (в пересчете на 100%-ное сырье):

Компонеяг

ПТБФ

Формальдегид

Содержание, .% (масс.)

68,2 21,3

Компонент

Гидроксид натрия Серная кислота

Содержание, (масс.)

4,4 6,1

На растворение расходуется 100—150% толуола в пересчете на массу ПТБФ.

В реактор 1 заливают раствор гидроксида иатрия, загружают кристаллический ПТБФ и включают мешалку. Содержимое реактора нагревают до 90 °С и выдерживают 2 ч. Во избежание вспенивания нагрев следует производить равномерно. Затем массу охлаждают до 50 °С и медленно загружают формалин. По окончании загрузки формалина температуру реакционной массы повышают до 65 °С и проводят конденсацию в течение 3 ч. Конденсатор 2 при этом работает как обратный.

Конденсация считается законченной, если при подкислении 5 мл реакционной массы 30%-ным раствором серной кислоты выделяется слой смолы толщиной 2,0—2,7 мм. Затем массу охлаждают до 55 °С, загружают толуол и проводят подкисление раствором серной кислоты. Загрузку серной кислоты ведут до полного отделения смоляного слоя. Нижний слой (подсмольиую воду) сливают из реактора и направляют на станцию обезвреживания сточных вод.

После слива подсмольной воды проверяют вязкость толуольного раствора смолы и при необходимости добавляют толуол. Сушка толуольного раствора проводится при атмосферном давлении и температуре 80—95 °С азеотропним методом. Вода из разделительного сосуда 3 сливается в емкость 4, откуда поступает на станцию обезвреживания сточных вод. По окончании сушки раствор охлаждают до 50—60 °С, и он поступает на фильтрацию.

Отфильтрованный раствор подают в реактор 6 для отгонки толуола. Процесс ведется под вакуумом при 60—90 °С. По окончании отгонки вакууми — рование прекращают, смолу нагревают до 120—140 °С и выдерживают до достижения температуры затвердевания. Процесс термообработки сопровождается вспениванием, поэтому нагрев и выдержку необходимо вести, поддерживая по возможности постоянство температуры. В случае сильного вспенивания следует применять принудительный отсос паров и газов из аппарата при остаточном давлении 6,66—13,3 кПа. После термообработки смолу быстро сливают в вагон-холодильник 9. Поскольку при охлаждении смола переходит в твердое состояние, для более полного опорожнения реактора его обогревают до конца операции. Охлаждение смолы до комнатной температуры в вагоне-холодильнике проводят за 1—2 ч. Затем твердую смолу выгружают, дробят на куски размером 25×25 мм и фасуют в тару.

По внешнему виду смола 101 представляет собой хрупкое вещество от светло-желтого до темно-коричневого цвета.

Особенности технологии. При проведении описанных технологических процессов на 1 т готового продукта приходится более 1,5 т сточных вод. Большую часть этих вод составляет вода, вводимая с формалином и водными растворами щелочи и кислот. При получении бутанолизированных олигомеров количество сточных вод увеличивается за счет промывок. По описанному способу емкость аппарата используется не полностью, так как в него загружают водные растворы формальдегида и щелочи. В связи с этим значительно снижается производительность установки. Замена формалина параформом дает возможность частично снизить объем сточных вод, а замена щелочи третичными аминами позволяет исключить введение в реакционную массу сульфата натрия и соответственно — операцию отмывки от него олигомера. Это объясняется тем, что третичные амины можно удалять из реакционной массы после завершения конденсации простой отгонкой, исключив операции подкис — ления. Однако из-за высокой токсичности третичных аминов их применение ограничено и совершенно исключено для приготовления консервных лаков.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике