Особенностью аппаратурного оформления процессов получения полиуретановых материалов является недопустимость применения реакторов с внутренними змеевиками для охлаждения и нагрева реакционной массы. Это объясняется тем, что при аварии вода из внутреннего змеевика может попасть в реакционную массу, что вызовет экзотермическую реакцию, сопровождающуюся бурным вспениванием из-за выделения СОг.

Оформляя технологический процесс взаимодействия изоцианатов с гидроксилсодержащими соединениями аппаратурно, следует учитывать возможность взаимодействия изоцианатных групп с водой, в частности с влагой воздуха. В связи с этим необходимо избегать создания многоаппаратных схем с передачей реакционной массы из аппарата в аппарат.

Технология получения полиизоцианата-биурета. Полиизо- цианат-биурет на основе гексаметилендиизоцианата (ГМИ) получают при его взаимодействии с водой. Поскольку эти реагенты плохо смешиваются друг с другом, воду вводят в реакционную массу в смеси с растворителем. Процесс ведут при значительном избытке ГМИ, который после окончания реакции отгоняют. Содержание ГМИ в конечном продукте должно составлять не более 1,5% ввиду его высокой токсичности.

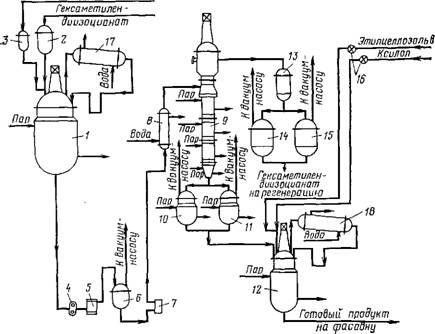

Технологическая схема производства полиизоционата-биу — рета представлена на рис. 2.16.

Процесс получения полиизоцианата-биурета складывается из следующих стадий: синтеза биурета; фильтрации полученного продукта; отгонки избыточного ГМИ; приготовления раствора полиизоцианата-биурета; фасовки готового продукта.

Бнурет получают в реакторе 1, снабженном мешалкой и рубашкой для нагрева и охлаждения. Из мерника 2 загружают гексаметилендиизоцианат (ГМИ) и нагревают до 135—137 °С. Во избежание бурной реакции смесь ацетона с водой вводят из мерника 3 порциями. При этом необходимо следить за температурой реакционной массы, подавая охлаждающую воду в рубашку. По окончании процесса реакционную массу подают насосом 4 на патронный фильтр 5 для отделения нерастворимых продуктов реакции. Отфильтрованный продукт поступает в сборник 6, откуда дозирующим насосом 7 подается через обогреваемый теплообменник в роторный пленочный испаритель 9, где происходит отгонка избыточного гексаметилендиизоцианата при 110—160 °С и остаточном давлении 0,26—0,67 кПа.

Очищенный от ГМИ полиизоцианат-бнурет собирается в приемниках 10 и 11, откуда он поступает в смеситель 12 для растворения. Растворение ведут в смеси этилцеллозольва и ксилола при 45—50 °С при перемешивании. Готовый продукт сливают в тару и герметично укупоривают.

Отгоняемый из роторного пленочного испарителя ГМИ собирается в приемниках 14 и 15, а оттуда — в емкость, из которой по мере надобности расходуется для проведения следующих синтезов.

Технология получения преполимера К Т. Пре — полимер КТ получают при взаимодействии переэтерификата касторового масла с толуилендиизоцианатом.

|

Водноацетонодая смесь

Рис. 2.16. Технологическая схема получения полиизоцианат-биурета: 1— реактор; 2, 3 — объемные мерники; 4 — насос; 5 —патронный фильтр; 6 — промежуточная емкость; 7 — насос-дозатор; 8 — теплообменник; 9 — роторный пленочный испаритель; 10, 11, 14, 15 — вакуум-приемники; 12 — смеситель; 13, 17, 18 — конденсаторы; 16 — Жидкостный счетчих |

Технологический процесс получения преполимера КТ включает следующие стадии: переэтерификацию касторового масла глицерином; промывку реакционной массы водой; сушку переэтерификата; синтез преполимера; фасовку.

Процесс переэтерификации касторового масла в производстве преполимера КТ имеет некоторые особенности по сравнению с переэтерификацией растительных масел в производстве алкидов, что обусловлено необходимостью получения безводного переэтерификата. Кроме того, исключено применение катализаторов переэтерификации (щелочи, оксиды свинца и др.), поскольку они могут инициировать протекание побочных реакций изоцианатов (полимеризация, образование биуретов, карбамида и др.).

Переэтерификацию ведут в токе инертного газа при 240 °С. По окончании алкоголиза для удаления из реакционной массы избыточного глицерина охлаждают массу до 30—40 °С и проводят троекратную промывку водой.

После каждой промывки массе дают отстояться и сливают нижний водио — глицерииовый слой.

Осушка переэтерификата производится в том же реакторе азеотропним методом в присутствии толуола. Затем из реакционной массы напрямую отгоняют водио-толуольиый дистиллят, собирая его в отдельной емкости. После этого к реакционной массе добавляют сухой толуол, который сразу же отгоняют. При таком режиме остатки влаги из переэтерификата удаляются в виде азеотропной смеси с толуолом. Таким образом удается достичь того, что остаточное содержание влаги в переэтерификате не превышает 0,15%.

Процесс получения преполимера KT проводят в другом реакторе в токе сухого ииертиого газа, предварительно нагретого до 30—40 °С.

В реактор загружают толуилендиизоцианат, нагревают до 30—40 °С и растворяют в толуоле. После этого температуру повышают до 50 °С и прн этой температуре постепенно добавляют из весового мерника переэтерифи — кат. Температура в аппарате ие должна превышать 55 °С. Поскольку реакция сильно экзотермичиа, в рубашку аппарата необходимо подавать холодную воду. По достижении заданных показателей процесс прекращают. Готовый продукт сливают в тару и герметично укупоривают.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике