Для склеивания различных пород дерева и древесных пластиков используются главным образом синтетические клеи, которые выгодно отличаются от столярных и казеиновых клеев стойкостью к действию воды, микроорганизмов и старению. Применение синтетических клеев позволяет ускорить процесс склеивания и улучшить качество соединений [66]. Склеивание древесины синтетическими клеями получило наиболее широкое распространение в производстве мебели, фанеры, древесных пластиков, при изготовлении клеевых деревянных конструкций для различных отраслей строительной техники, а также в быту.

Для склеивания древесины и приклеивания ее к другим неметаллическим материалам применяют главным образом фенолоформальдегидные, карбамидные и карбамидомеламиноформаль- дегидные клеи, а также клеящие композиции из резорциновых и фенолорезорциновых смол. Значительно реже, главным образом для соединения древесных материалов с металлами, используют полиуретановые, эпоксидные и другие клеи. Фенолоформальдегидные и резорциновые клеи, являющиеся наиболее прочными и водостойкими, применяют в основном для изготовления изделий ответственного назначения в различных областях народного хозяйства и в производстве слоистых древесных пластиков. Основная область применения карбамидных клеев — мебельная промышленность, фанерное производство, изготовление оснастки.

Технологический процесс склеивания древесных материалов складывается из следующих основных операций: подготовка материалов к склеиванию; нанесение клея; сборка и запрессовка деталей.

Подготовка древесных материалов к склеиванию. Большое влияние на прочность клеевых соединений оказывает влажность древесины. Это влияние обусловливается двумя факторами: деформацией древесины при изменении ее влажности и ослаблением клеящей способности синтетических смол при нанесении их на влажную древесину. Во всех случаях влажность склеиваемых материалов не должна быть более 18%. Отечественными нормами строительной техники допускается изготовление клееных конструкций из древесины с влажностью не более 15%, влажность деталей оконных переплетов и дверей, подоконников и наличников должна быть не более 12—15%, оконных дверных коробок—18%, досок пола —15%. При склеивании авиационных деталей влажность мессивной древесины, должна составлять 7-—10%, строганой фанеры и шпона — 7—11%), дельта-древесины — 4—6%.

В помещениях, где производятся работы по склеиванию деталей из древесины, необходимо поддерживать влажность воздуха в пределах 50—65%, что обеспечивает содержание влаги в древесине 7—10% в течение всего производственного цикла. Температура воздуха и заготовок древесных материалов при склеивании синтетическими клеями без нагревания должна быть не ниже 16 °С; при склеивании с подогревом температура в помещении не должна быть ниже 8°С.

Поверхность древесины, предназначенной для склеивания, должна быть обработана так, чтобы склеиваемые детали плотно прилегали друг к другу и обеспечивалось получение равномерной по толщине клеевой пленки. С поверхности древесных пластиков и фанеры рекомендуется удалять глянцевую смоляную пленку. В большинстве случаев склеиваемые поверхности древесины простругивают на рейсмусовом станке или прифуговывают вручную. В строительстве допускается отклонение от параллельности склеиваемых поверхностей не более 0,5 мм. Длина волны не. должна превышать 5 мм, а срывы на концах — 30 мм. В производстве мебели длина волны допускается не более 3—5 мм при глубине 0,02 мм. При распиловке древесины так называемыми «шелковыми» пилами с мелким зубом получается достаточно гладкий пропил, и строгать ее в этом случае перед склеиванием не надо.

Склеиваемые поверхности деталей из древесных слоистых пластиков необходимо дополнительно обработать на пескоструйном аппарате или прошлифовать наждачной бумагой. Глянцевую блестящую поверхность фанеры, изготовленной с применением металлических прокладок, а также участки фанеры, в которых клей выступил на поверхность, зачищают циклей или шлифуют наждачной бумагой. После такой обработки со склеиваемых поверхностей удаляют пыль волосяными щетками или обдувают их очищенным сжатым воздухом. Поверхность слоистых древесных пластиков при наличии на ней масляных и других пятен протирают ацетоном или бензином. Подготовленные для склеивания заготовки нужно хранить в помещении с определенной температурой и влажностью воздуха.

Нанесение клея. В зависимости от типа клея и условий склеивания клей наносят на одну или на обе склеиваемые поверхности. Так, фенолоформальдегидные клеи, легко впитывающиеся в древесину, обычно наносят на обе поверхности (исключение составляют ясень и дуб). Клей наносят с помощью щетинных и лубяных кистей с длиной ворса 1,5—2,5 см или с роликовых клеен амазывате — лей. Ширина кистей должна соответствовать ширине склеиваемых деталей. Кисть или ролик должны двигаться только в одну сторону. Расход клея при нанесении на одну сторону должен составлять 180—250 г/м2, а при нанесении на две стороны — 250— 340 г/м2. После нанесения клея дается открытая выдержка, продолжительность которой, например для фенольных клеев типа ВИАМ Б-3, составляет 4—15 мин. Продолжительность открытой выдержки зависит от температуры воздуха в помещении: чем выше температура, тем выдержка должна быть короче.

Сборка и запрессовка деталей. По окончании открытой выдержки детали собирают и выдерживают под давлением в течение определенного времени при нормальной или повышенной температуре — в зависимости от типа клея. Продолжительность выдержки под давлением устанавливается для каждого отдельного случая опытным путем; для фенольных клеев она обычно колеблется от 5 до 25 мин. По окончании нагревания склеиваемые детали выдерживают под прессом в течение 10—15 мин.

После окончания склеивания производится так называемая свободная выдержка в помещениях с температурой не ниже 16 °С.

Способы создания давления. При склеивании фенольными клеями деталей из древесины хвойных пород и липы давление должно составлять 2—3 кгс/см2, из древесины лиственных пород (ясень, дуб и др.) — 3—4 кгс/см2, при склеивании березовой фанеры с деталями из древесины рекомендуется применять давление 2— 3 кгс/см2, с деталями из древесных слоистых пластиков — 4—

5 кгс/см2, при склеивании древесных пластиков, например дельта — древесины, давление должно составлять 4—5 кгс/см2, а при склеивании с одновременным гнутьем оно должно быть 5—

6 кгс/см2.

В условиях массового выпуска изделий наиболее рентабельными в большинстве случаев являются стационарные механизированные прессовые установки, снабженные нагревательными устройствами и, в случае необходимости, вентиляционным оборудованием. На опытных предприятиях и в условиях кустарного производства наиболее широкое распространение получили хорошо известные при склеивании древесины животными и растительными клеями способы создания давления с помощью различных переносных зажимных приспособлений и прессов с винтовыми или клиньевыми зажимами.

К числу стационарных относятся пневматические и гидравлические прессы, которые в зависимости от способа передачи давления бывают шланговые, подушечные, со сплошной пресс-камерой в виде мешка и цилиндровые. Гидравлические прессы обычно используются при прессовании изделий относительно небольших размеров при давлении 8 кгс/см2 и больше.

Большую производительность обеспечивают винтовые прессы с конвейерным расположением прессовых секций, которые могут перемещаться при помощи бесконечной цепи. Для склеивания и фанерования криволинейных изделий при давлениях до I кгс/см2 может применяться вакуумный метод, позволяющий быстро создавать и точно регулировать давление. Весьма широко распространены различные типы струбцин. Применяя струбцины, необходимо во избежание порчи склеиваемых изделий использовать прокладки.

Продолжительность выдержки склеиваемых деталей под давлением зависит от скорости отверждения клея, температуры воздуха и склеиваемых деталей, а также от природы соединяемых материалов. Ниже приведены данные о минимальной продолжительности выдержки деталей из древесных материалов под давлением при склеивании фенолоформальдегидными клеями типа ВИАМ Б-3 без нагревания:

Минимальная продолжительность выдержки под давлением, ч

При при при

16—20 °С 21—25 °С 26—30 °С

Плоские детали из древесины и фанеры…. 5 4 3 Детали из древесины и фанеры (с одновременным

Холодным гнутьем) … 10 8 6

Детали из дельта-древесины 12 10 8

Детали из дельта-древесины в сочетании с фадерой

Или древесиной…. 10 8 6

Способы нагревания при склеивании. Для ускорения процесса склеивания древесины обычно применяют нагревание. При использовании фенолоформальдегидных клеев температура склеивания должна находиться в пределах 50—60 °С. Повышение температуры должно происходить постепенно.

Нагревание деталей при склеивании производится с помощью контактных или рефлекторных электронагревателей; в сушильных камерах; обдувкой теплым воздухом; в поле токов высокой частоты; при помощи инфракрасных лучей.

|

|

Контактный электронагреватель представляет собой нагреваемую током металлическую ленту, помещенную между двумя фанерными обкладками или вблизи сулаги пресса, на котором произ-

|

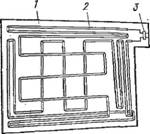

Рис. 111.28. Плоский объемный контурный открытий электронагреватель: 1 — основание электронагревателя; 2 — нагревательная лента; 3 — контакт нагревателя. |

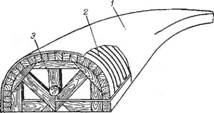

Рис. 111.29. Стационарный сплошной закрытый электронагреватель на пуансоне: 1 — предохранительный слой; 2 — нагревательная лента; 3 — контакт нагревателя.

Водится склеивание. Контактные нагреватели могут быть съемными и стационарными. Первые накладывают на склеиваемое изделие перед прессованием и помещают вместе с ним в пресс (рис. 111.28); нагревателя второго типа устанавливают в прессах на шаблон (рис. 29).

Электронагреватели контактного типа могут быть плоскими или рельефными, сплошными (лента намотана зигзагообразно на всю площадь нагревателя) или контурными (рис. 111.28)—лента расположена по контуру соответственно с контуром склеиваемого изделия [67].

Электронагреватели изготовляют применительно к конструкции каждой склеиваемой детали. Нагреватели съемного типа используют обычно для склеивания небольших деталей в многоэтажных прессах и при соединении обшивок с каркасами. Стационарные электронагреватели используют при выклейке обшивок из шпона на болванках, при фанеровании деталей в сборочных приспособлениях и при других работах. Толщина прогреваемых деталей не должна быть больше 15 мм; при толщине до 10 мм применяется односторонний нагрев, при склеивании деталей толщиной больше

10 мм целесообразно применять двухстороннее нагревание. Продолжительность нагревания контактными нагревателями и выдержки под давлением устанавливаются экспериментально.

Рефлекторные электронагреватели применяются главным образом при сборочных работах и при ремонте, например при наложении заплат из шпона или тонкой фанеры. Нагреватель этого типа представляет собой деревянный короб, внутри которого находится труба из асбоцемента; на нее наматывается стальная проволока диаметром 0,6—1,0 мм. Температура воздуха у сетки нагревателя не должна быть выше 70—75 °С. Продолжительность нагревания устанавливается опытным путем; обычно она колеблется от 30 до 90 мин. Рефлекторные нагреватели могут быть выполнены в виде ламп (мощностью 0,2—0,5 кВт).

Нагревание в сушильных камерах производится при склеивании деталей сложной конфигурации или толщиной более 15 мм. В камеры подается воздух, имеющий температуру 50—60 °С и относительную влажность 55—60%. Продолжительность нагревания для каждого отдельного случая устанавливается опытным путем.

Нагревание теплым воздухом, который подается калориферно — вентиляционными устройствами (стационарными или переносными) по трубам или шлангам, используется преимущественно при склеивании крупногабаритных агрегатов, собираемых на стапелях или на стендах. Скорость горячего воздуха 7—10 м/с, температура 50—60 °С при относительной влажности 55—60%. Продолжительность нагревания определяется опытным путем. После прогрева склеенные детали выдерживают в запрессованном состоянии до охлаждения.

Нагревание в поле токов высокой частоты дает возможность очень быстро нагревать клеевые швы по всей толщине склеиваемого пакета. Продолжительность нагревания 5—10 мин независимо от толщины склеиваемых деталей. Кроме того, при нагревании таким способом пакета, состоящего из нескольких слоев склеиваемых материалов, благодаря одновременному нагреванию клея в каждом слое уменьшается возможность возникновения внутренних напряжений в склеенных изделиях. Нагревание в поле токов высокой частоты создает предпосылки для организации поточного производства клееных деревянных деталей [68, 69].

Нагревание инфракрасными лучами является весьма эффективным не только при склеивании металлов друг с другом или с неметаллическими материалами, но и при склеивании древесины. Основными преимуществами этого способа нагревания являются: экономичность; высокая скорость; малая инерционность — при включении установки прогрев начинается практически мгновенно; простота регулирования температуры нагревания, в частности, путем регулирования напряжения в электросети; простота и невысокая стоимость оборудования; малая площадь для размещения нагревательных установок; простота эксплуатации и невысокие

эксплуатационные расходы. Недостатком нагревания с помощью инфракрасных лучей является чувствительность метода к колебаниям напряжений и частоты тока в сети, а также некоторая неравномерность прогрева.

. Инфракрасные нагреватели бывают двух типов — пустотные лампы накаливания и линейные, или трубчатые, нагревательные элементы (кварцевые лампы, кварцевые трубки, металлические нагреватели сопротивления). Лампы накаливания дают излучение, содержащее 86% инфракрасных лучей и мало поглощаемое воздухом. Их помещают обычно внутри зеркальных рефлекторов, обеспечивающих равномерное отражение лучей. В случае применения ламп с зеркальными колбами надобность в рефлекторах отпадает. Линейные нагреватели с цилиндрическими рефлекторами обеспечивают большую равномерность нагрева при склеивании, чем лампы накаливания.

Нагревание с помощью инфракрасных лучей применяется, например, в конвейерном производстве клееных фанерных щитов. Продолжительность нагревания в этом случае составляет несколько минут. Инфракрасная ламповая печь применена при склеивании рам теннисных ракеток. Заготовки из восьми слоев древесины, покрытые синтетическим клеем, помещают в металлические формы для склеивания, движущиеся через трехметровую ламповую печь на бесконечной ленте. Выдержка деталей в формах при этом сокращается с 8 ч до 8 мин [124].

Инфракрасный нагрев применяется также при склеивании с древесиной слоистых меламиновых пластиков в производстве мебели. Продолжительность нагревания в печах с инфракрасными лампами, установленных на конвейерных или автоматических линиях, изменяется в зависимости от скорости движения конвейерной ленты.

Известен способ склеивания с применением обычного электрообогрева и электропроводящих клеев, заключающийся в том, что клей, являясь проводником тока, прогревается в результате сопротивления, возникающего при пропускании через него низковольтного тока обычной частоты. Для придания клеям электропроводности в клеевые швы помещают тонкую металлическую сетку или вводят в клей специальные наполнители, например ацетиленовую сажу.

19 января, 2013

19 января, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике