Для получения прочного клеевого соединения необходимо выбрать оптимальные для данной конструкции клеевую композицию и технологию склеивания [4]. Технологический процесс склеивания включает следующие операции: подготовка клея;

Подготовка поверхностей склеиваемых металлов; нанесение клея на соединяемые поверхности; сушка (открытая выдержка) нанесенного клея перед сборкой соединяемых деталей; отверждение клея.

Подготовка клея. Обязательной при подготовке к употреблению является проверка его срока годности. Кроме того, обычно определяют внешний вид, вязкость и концентрацию клея, а для клеев, приготовляемых из компонентов на месте потребления, — еще и жизнеспособность.

Подготовка поверхностей. Для обеспечения высокой прочности склеивания необходимо прежде всего очистить поверхность метал

ла от различных загрязнений, так как даже следы масла или жиров могут привести к получению некачественного клеевого соединения. Обычно поверхность протирают чистой тканью или ватным тампоном, смоченным ацетоном, трихлорэтиленом и другими — органическими растворителями. Рекомендуется обработка в парах трихлорэтилена. В качестве обезжиривающего средства предложен также водный раствор, состоящий из тринатрийфосфата (50—70 г/л), жидкого стекла (25—35 г/л) и жидкого мыла (3—5 г/л). Этим раствором надо обрабатывать склеиваемые поверхности в течение 3—5 мин при 75—80 °С с последующим промыванием теплой водой.

Для повышения эффективности обезжиривания используются ванны, оборудованные ультразвуковой аппаратурой [5]. Существуют и успешно применяются автоматические ультразвуковые установки для обезжиривания, в частности, для обезжиривания фольги, используемой при изготовлении сотового заполнителя. Эффективными для обезжиривания оказались растворы препарата ОП-7 и ОП-Ю [10]. Применение хлорированных растворителей при обезжиривании исключает образование зарядов статического электричества [10].

Прочность склеивания металлов может быть значительно повышена путем специальной обработки поверхности, специфической для разных металлов [4—7]. Данные о влиянии состояния поверхности дуралюмина на прочность клеевых соединений на клеях БФ-2 и ПУ-2 приведены в табл. III.4.

Наиболее высокие показатели прочности клеевых соединений дуралюмина на клеях БФ-2 и ПУ-2 достигаются при обработке поверхности в гидропескоструйном аппарате[14]. Это объясняется тем, что поверхность металла в результате опескоструивания увеличивается. Состояние поверхности значительно меньше отражается на прочности клеевых соединений дуралюмина на клее БФ-2, чем на клее ПУ-2; строганые поверхности плохо склеиваются клеем ПУ-2.

Адгезию клеев повышают также анодные пленки, широко применяемые в промышленности для предохранения алюминиевых сплавов от коррозии. Повышенная адгезия многих клеев к анодным пленкам объясняется их большей по сравнению с необработанными металлами полярностью. Следует, однако, иметь в виду, что на неплакированных алюминиевых сплавах (Д16АТ, В-95 и др.) адгезия анодной пленки к металлам может быть ниже адгезии клеевого соединения.

Наиболее широко в отечественной практике применяется метод анодного оксидирования алюминиевых сплавов обработкой в растворе серной кислоты. Этим методом на необработанном и плаки-

Таблица IIi.4. Влияние способа обработки поверхности дуралюмина на прочность клеевых соединений на клеях БФ-2 и ПУ-2

|

Разрушающее напряжение клеевых соединений на клее БФ-2, кгс/см2 |

Разрушающее напряжение клеевых соединений на клее ПУ-2, кгс/см2 |

|||||||||||

|

Вид поверхности |

При —60 °С |

При 20 °С |

При 60 °С |

После 60 циклов действия температур ±60 °С |

При 20 °С После действия влажного воздуха (98%) в течение 30 сут |

После действия воды в течение 30 сут |

При —60 °С |

При 20 °С |

При 60 °С |

После 60 циклов действия температур ±60 °С |

При 20 СС После Действия влажного воздуха (88%) 30 сут |

После действия воды в течение 30 сут |

|

Анодированная с наполнением хромпиком. . . |

71 |

232 |

111 |

237 |

222 |

206 |

132 |

181 |

155 |

157 |

108 |

97 |

|

Анодированная с наполнением водой……………………… |

66 |

230 |

111 |

238 |

207 |

200 |

120 |

175 |

141 |

148 |

64 |

61 |

|

Плакированная………………… |

78 |

252 |

121 |

. 249 |

207 |

211 |

95 |

154 |

108 |

83 |

69 |

61 |

|

Опескоструенная…. |

115 |

252 |

90 |

247 |

221 |

216 |

186 |

212 |

152 |

209 |

156 |

132 |

|

Строганая долевая. . . |

69 |

268 |

96 |

257 |

230 |

205 |

96 |

139 |

118 |

71 |

58 |

25 |

|

Строганая поперечная. . |

74 |

231 |

67 |

241 |

214 |

205 |

93 |

112 |

121 |

84 |

57 |

40 |

Рованном алюминии можно получить анодную пленку, толщиной 8—12 мкм, а на плакированном деформированном металле — около 5 мкм. Анодная пленка — твердая и хрупкая, поэтому при нагревании она иногда растрескивается. С увеличением толщины пленки и повышением температуры склонность к растрескиванию возрастает; отслаивания пленки при этом не происходит.

Не допускается анодное оксидирование деталей из алюминиевых сплавов, сваренных точечной сваркой, клепаных или имеющих узкие зазоры, из которых невозможно полностью удалить растворы, применяемые при анодном оксидировании. Эффективен способ травления дуралюмина различными кислотами — хромовой, смесью хромовой и серной, смесью серной кислоты и двухро — мовокислого натрия (табл. III.5).

|

Таблица III.5. Влияние способа обработки поверхности дуралюмина На прочность при сдвиге клеевых соединений

|

За рубежом получил большое распространение метод химического травления алюминиевых сплавов в смеси серной и хромовой кислот, так называемый пиклинг-процесс [2]. Сначала детали обрабатывают в парах трихлорэтилена (5 мин), затем погружают в жидкий трихлорэтилен на 15—20 мин и, наконец, после промывания холодной водой обрабатывают в течение 20—30 мин при 60—65 °С раствором, состоящим из концентрированной серной кислоты (22,5 вес. ч.), двухромовокислого натрия (7,5 вес. ч.) и воды (70 вес. ч.). После обработки этим методом детали пригодны для склеивания в течение 7 сут. По прошествии указанного срока обработка должна быть повторена. Детали, подготовленные для склеивания, нельзя брать руками, хранить их надо в пеналах, ящиках, полиэтиленовых пакетах или на специальных стеллажах.

Известен ускоренный способ подготовки поверхности, предусматривающий очистку деталей ацетоном и четыреххлористым углеродом и травление в течение 1 мин при комнатной температуре раствором, состоящим из 1 вес. ч. натриевой или калиевой соли фтористоводородной кислоты, 15 вес. ч. азотной кислоты (конц.) и 84 вес. ч. воды. Окончательное травление производится в растворе смеси серной и хромовой кислот (состав аналогичен раствору, применяемому для пиклинг-процесса) при 60—65 °С в течение 1 мин.

Таблица III.6. Влияние способа подготовки поверхности алюминиевого

Сплава 24-ТЗ на прочность клеевых соединений на эпоксидно-фенольном клее FPL-878

|

Реагент |

Условия обработки |

Условия предварительной обработки металла до склеивания |

Разрушающее напряжение при сдвиге, кгс/см2 |

|||

|

Температура, °с |

Продолжительность, мин |

Температура, °С |

Продолжительность, мин |

До старения |

После старения в течение 48 ч при 290 °С |

|

|

€ и. едкий натр |

27 |

1-5 |

____ |

______ |

105 |

64,5 |

|

27 |

1—5 |

290 |

1 |

108 |

71,5 |

|

|

1 н. соляная кислота |

60 |

5 |

— |

— |

110 |

— 74 |

|

60 |

5 |

290 |

1 |

116 |

63 |

|

|

10%-ная серная кислота |

67 |

10 |

— |

— |

105 |

73,5 |

|

67 |

10 |

290 |

1 |

111 |

71,5 |

|

|

■Серная кислота |

27 |

5 |

— |

— |

103 |

67,5 |

|

(20 см?), вода (50 см3), |

27 |

5 |

290 |

1 |

112 |

65,5 |

|

Плавиковая кислота |

||||||

|

(30 см3) |

||||||

|

Серная кислота конц. |

67 |

10 |

— |

— |

151 |

91 (63*) |

|

(10 г), двухромово- |

67 |

10 |

290 |

1 |

151 |

65,5* |

|

Кислый натрий (1 г), |

67 |

10 |

Промывание в 1%-нои |

12 |

9* |

|

|

Вода (30 г) |

Серной кислоте и суш |

|||||

|

Ка на воздухе |

||||||

|

67 |

Обработка кипящей |

63 |

17* |

|||

|

Водой (1 ч) и сушка |

||||||

|

На |

Воздухе |

|||||

|

Анодирование в хромо |

35 |

45 |

Промывание в холод |

167 |

36,5* |

|

|

Вой кислоте |

Ной воде и сушка |

|||||

|

На воздухе |

||||||

|

35 |

45 |

205 |

1 |

162 |

70* |

|

|

35 |

45 |

Обработка кипящей |

72 |

21* |

||

|

Водой (1 ч) и сушка |

||||||

|

■Серная кислота конц. |

На воздухе |

27* |

||||

|

90 |

10 |

— |

— |

108 |

||

|

(10 г), щавелевая ки |

||||||

|

Слота (10 г), вода |

||||||

|

(Юг) |

|

* После старения при 290 "С в течение 200 ч. |

Рекомендуется обработка поверхности металла 2%-ным раствором едкого натра при 20 °С в течение 5 мин с последующим травлением в течение 30 мин в растворе 5 вес. ч. сернокислой меди в 30 вес. ч. концентрированной серной кислоты и 100 вес. ч. воды с температурой 80 °С. Описана также обработка алюминиевых сплавов в ванне, состоящей из 1 объема 85%-ной фосфорной кислоты, 4 объемов к-бутанола, 3 объемов изопропилового спирта и 2 объемов воды. Продолжительность обработки при 20 °С — 10 мин.

Следует иметь в виду, что перечисленные методы обработки не всегда обеспечивают достаточно надежную защиту алюминиевых сплавов от коррозии.

Способ подготовки поверхности алюминиевых сплавов влияет не только на прочность, но и на термостабильность клеевых соединений. При исследовании влияния способов обработки поверхности алюминиевого сплава 24-ТЗ на термостабильность клеевых соединений на эпоксидно-фенольном клее FPL-878 установлено, что окисная пленка обеспечивает наиболее высокую прочность склеивания и стойкость к старению при 290 °С (табл. III.6). Небольшие количества влаги или кислоты, адсорбированные окисной пленкой, значительно снижают прочность и термостабильность клеевых соединений.

Если детали из алюминиевого сплава нельзя обрабатывать, погружая в растворы кислот, можно на склеиваемые поверхности нанести и выдержать при комнатной температуре в течение 20—• 25 мин пасту, состоящую из 55 вес. ч. серной кислоты, 10 вес. ч. бихромата натрия, 80 вес. ч. воды и мелкодисперсной аморфной двуокиси кремния в количестве, необходимом для достижения требуемой консистенции пасты. По окончании обработки поверхность промывают водой.

Фирма «Ciba» рекомендует следующие методы химической обработки металлов, склеиваемых эпоксидными клеями Аральдит [9]. Алюминий и алюминиевые сплавы обрабатывают шкуркой или опескоструива&т. Рекомендуется также травление в ванне следующего состава:

Серная кислота (плотность 1,82 г/см3) 7,55 л

Хромовая кислота…………………………………………………………. 2,5 кг

Бихромат натрия (ЫагСггС^+НгО) . 3,75 кг

Вода ……………………………………………………. Около 40 л

Температура ванны 60—65 °С, продолжительность обработки около 30 мин. После обработки детали промывают сначала холодной, а затем горячей (50—65 °С) водой и сушат на воздухе или при 65°С.

Железо и сталь рекомендуется подвергать механической обработке или травлению в ванне, состоящей из 10 л 88%-ной фосфорной кислоты и 5 л технического метилового спирта. Продолжительность выдержки в ванне" 10 мин при 60 °С. После этого детали промывают холодной водой.

Таблица III.7. Влияние способа обработки поверхности стали ЗОХГСА на прочность клеевых соединений на клеях ПУ-2 и БФ-2

|

Разрушающее напряжение при сдвиге клеевых соединений на клее ПУ-2, кгс/см2 |

Разрушающее напряжение при сдвиге клеевых на клее БФ-2, кгс/см2 |

Соединений |

||||||||||

|

Вид поверхности |

При —60 °С |

При 20 °С |

При 60 °С |

После 60 циклов действия температур ±60 °С |

После действия влажного воздуха (98%) в течение 30 сут |

После действия воды в течение 30 сут |

При —60 °С |

При 20 °С |

При 60 "С |

После 60 циклов действия температур ±60 "С |

После действия влажного воздуха (98%) в течение 30 сут |

После действит воды в течение 30 сут |

|

Кадмированная |

235 |

235 |

146 |

253 |

228 |

225 |

82 |

247 |

90 |

224 |

286 |

275 |

|

Оцинкованная |

270 |

245 |

165 |

258 |

270 |

258 |

105 |

378 |

128 |

377 |

377 |

361 |

|

Форматированная |

98[15] |

102* |

105* |

118* |

76* |

67* |

72 |

110 |

93 |

105 |

111 |

111 |

|

Шлифованная |

267 |

260 |

173 |

269 |

259 |

181 |

108 |

408 |

160 |

395 |

395 |

378 |

|

Полированная |

255 |

247 |

177 |

264 |

242 |

ПО |

81 |

346 |

163 |

330 |

371 |

319 |

|

Опескоструенная |

275 |

261 |

185 |

295 |

258 |

243 |

127 |

405 |

145 |

396 |

400 |

396 |

Детали из нержавеющей стали обрабатывают травлением при 85—90 °С в течение 10 мин в ваннах следующего состава:

I. Метасиликат натрия. 1,0 кг II. Щавелевая кислота. 14,0 кг

Тетранатрийфосфат, 0,5 кг Серная кислота. . . 12,2 кг

Едкий натр, , , , 0,5 кг Вода,..,.. 70,0 кг Вода. „,*.., 0,15 кг

При подготовке к склеиванию стали возможны различные способы механической и химической обработки поверхности. При склеивании стали ЗОХГСА клеями ПУ-2 и БФ-2 лучшие результаты достигаются при опескоструивании, цинковании и кадмирова — нии (табл. III.7). Фосфатирование стальных поверхностей перед склеиванием не рекомендуется, так как прочность клеевых соединений снижается при разрушении фосфатной пленки.

Для отожженной стали предложена следующая обработка:

1) щелочное обезжиривание, заключающееся в погружении металла на 10 мин при 80±8°С в раствор следующего состава (в вес. ч.):

TOC o "1-3" h z Метасиликат натрия, , 2,25 Эмульгатор……………………………………….. 0,57

Пирофосфат натрия. 1,12 Вода…………………………………………………….. 100,0

Едкий натр…………………………… 1,12

2) промывание в горячей воде;

3) погружение металлических деталей на 3 мин в водный раствор хромовой кислоты с температурой 65±5°С, состоящий из 5,25 вес. ч. кислоты и 100 вес. ч. воды.

Обезжиривать сталь можно и различными органическими растворителями, например ацетоном или метилэтилкетоном. Наиболее рационально поверхность деталей из стали (за исключением стали ЗОХГСНА) перед склеиванием подвергать цинкованию или кадми- рованию с последующим пассивированием. Если это сделать невозможно, то можно обработать детали металлическими опилками, наждачной или стеклянной бумагой. Склеивание должно быть произведено не более чем через 6 ч после обработки.

Заготовки и деталг из нержавеющей стали можно склеивать без специальной обработки поверхности. Их надо только обезжирить, протерев тампоном, смоченным ацетоном, или промыв в водном растворе ОП-7 концентрацией 1,5—2,0 г/л при 75—80 °С в течение 3—5 мин.

Исследование влияния обработки поверхности нержавеющей стали Т-301 на термостабильность клеевых соединений на клее FPL-878 показало, что наилучшие результаты дает обработка, выполненная по следующему режиму:

Обработка смесью перекиси водорода, формалина и соляной кислоты или хромовой смесью;

Погружение в раствор нафтената цинка;

Нагревание обработанного нафтенатом цинка металла в течение 30 мин при 65 °С;

Охлаждение перед нанесением клея.

Такая обработка обеспечивает прочность при сдвиге клеевых соединений нержавеющей стали (после старения в течение 48 ч при 290 °С) 65—70 кгс/см2, что значительно превышает прочность склеивания стали,, не подвергнутой предварительной обработке. Высказано предположение, что при такой обработке поверхности нержавеющей стали на ней образуется слой окиси цинка, являющейся стабилизатором дальнейшего окисления металла —■ процесса, неблагоприятно влияющего на термостабильность клея.

Подготовка поверхности магниевых сплавов перед склеиванием специфична, поскольку эти сплавы легко подвергаются коррозии. Перед оклеиванием на поверхности магниевых сплавов обязательно должна быть создана защитная пленка. Однако защитные пленки, получаемые химическим путем, обладают меньшей адгезией к металлу, чем клей к защитной пленке, что приводит к образованию клеевых соединений с невысокой прочностью. Так, для магниевого сплава Fs-Th (США) рекомендуется следующий способ обработки:

Предварительная обработка:

Обезжиривание в парах трихлорэтилена (2— 5 мин);

Обработка раствором едкого натра (50— 75 г/л) при 63—79°С (5—15 мин); промывание водопроводной водой (2 мин); травление раствором хромовой кислоты (124—149 г/л) с добавкой нитрата натрия (11,4 г/л) при 52—63°С (5—15 мин); промывание дистиллированной водой (12 мин).

Окончательная обработка:

Травление в растворе хромовой кислоты (99,5 г/л) и сульфата натрия (5 г/л) при 52—63°С (3—12 мин);

Промывание дистиллированной водой (2 мин) с последующей сушкой на воздухе (5 мин).

Подготовленные таким образом детали можно склеивать не более чем через две недели.

Предложено также обезжиривать поверхность магниевых сплавов трихлорэтиленом, обрабатывать раствором едкого натра (10 вес. ч. NaOH + 80 вес. ч. воды) при 70—75 °С е течение 5 мин и затем промывать холодной водой, травить при 20 °С в течение 3 мин в растворе, состоящем из хромовой кислоты (10 вес. ч.), сульфата натрия (0,05 вес. ч.) и воды (100 вес. ч.), с последующим промыванием водой и сушкой деталей.

Подготавливаемые к склеиванию поверхности меди, бронзы и латуни обрабатывают пескоструйным аппаратом и затем обезжиривают. Рекомендованы также кислотные ванны, состоящие из 19 вес. ч. концентрированной серной кислоты, 12 вес. ч. кристаллического сульфата железа и 100 вес. ч. воды. Детали погружают на 10 мин в такой раствор, нагретый до 65—71 °С, потом промывают водой и тщательно высушивают.

Детали из меди, бронзы и латуни можно обрабатывать 25%-ным раствором персульфата аммония или составом из 15 вес. ч. хлорного железа и 30 вес. ч. концентрированной серной кислоты на 200 вес. ч. воды в течение 1—3 мин при комнатной температуре [8].

Влияние способа обработки поверхности титана на прочность склеивания эпоксидно-фенольным клеем НР-422 и фенолокаучуко — вым клеем AF-31 показано в табл. III.8. Наиболее эффективно анодирование в 15%-ной серной кислоте.

|

Таблица III.8. Влияние способа обработки поверхности на прочность Склеивания титанового сплава

|

Рекомендована также обработка поверхности титановых сплавов смесью водного раствора 70%-ной азотной (15 объемн. %) и.58%-ной плавиковой (3 объемн. %) кислот в течение 30 с при комнатной температуре [23]. Для увеличения адгезии — титановых сплавов предлагается наносить на поверхность металла фторидное покрытие путем обработки при комнатной температуре в течение 5—25 с в растворе, содержащем фтористый калий и плавиковую кислоту [17].

Эффективным методом подготовки поверхности бериллия и его сплавов является следующий [11]. Обезжиренный в парах метил — этилкетона металл обрабатывают в 5%-ном растворе серной кислоты, промывают водой, после чего нейтрализуют 10%-ным раствором едкого натра (5 мин при 50—60 °С) и снова промывают водой. Предложено также после обезжиривания в парах растворителя погружать детали на 3—4 мин в нагретый до 76—82 °С 20%-ный водный раствор едкого натра с последующим промыванием холодной водой и просушиванием в течение 10—15 мин при 135—163 °С [8].

Детали из никеля и его сплавов следует погружать на 4—6 с в концентрированную азотную кислоту при комнатной температуре, а затем промывать холодной водой и сушить при 20—25 °С. Рекомендована также обработка составом из 15 вес. ч. хромового ангидрида и 20 вес. ч. соляной кислоты.

Необходимо отметить, что никелированные детали нельзя подвергать травлению или опескоструиванию. Их рекомендуется протирать не содержащими хлора моющими средствами, промывать дистиллированной водой и сушить при 59 °С. После такой обработки следует сразу же загрунтовать или склеить детали [23].

Хром и хромированные детали перед склеиванием сначала обезжиривают, затем погружают на 2—3 мин в раствор, состоящий из равных по массе частей концентрированной соляной кислоты и дистиллированной воды, нагретой до 86 °С, после этого детали промывают холодной дистиллированной водой и сушат фильтрованным воздухом [8].

Поверхность цинка и оцинкованных металлов после промывки растворителем (ацетоном, метилэтилкетоном) погружают на 2— 4 мин в раствор, состоящий из 15 частей концентрированной соляной кислоты и 85 частей дистиллированной воды. После промывания теплой, а затем холодной дистиллированной водой и сушки при 60—72 °С в течение 15 мин детали должны быть сразу же склеены или загрунтованы [8].

Поверхность олова перед склеиванием очищают растворителями, обрабатывают наждачной бумагой, затем раствором специального мыла, прополаскивают дистиллированной водой и просушивают при комнатной температуре чистым фильтрованным воздухом [8].

Смоченную водой поверхность свинца рекомендуется зашкуривать наждачной бумагой, протирать мылом, промывать дистиллированной водой и сушить при 49 °С. Непосредственно перед склеиванием поверхность очищают трихлорэтиленом и как можно быстрее склеивают или загрунтовывают.

Кадмированные, посеребренные или позолоченные металлы перед склеиванием очищают и обезжиривают растворителем, протирают не содержащим хлора моющим средством, после чего прополаскивают дистиллированной водой и просушивают при комнатной температуре чистым фильтрованным воздухом.

Платину обычно очищают в парах растворителей и покрывают грунтом или сразу же склеивают. Можно также протереть поверхность щеткой, смоченной мягким моющим составом, после чего ополоснуть водой и просушить. После такой обработки детали надо быстро склеить или загрунтовать [8].

Изучение влияния различных видов подготовки поверхности урана на прочность клеевых соединений показало, что наиболее эффективна электролитическая обработка с последующей выдержкой в атмосфере инертных газов в вакууме [39].

Нанесение клея. Для склеивания металлов чаще всего используются жидкие клеи, в некоторых случаях пленочные, или их сочетания с жидкими. Жидкий клей в большинстве случаев наносят кистью или пульверизатором. В последнем случае вязкость клея должна быть понижена с помощью разбавителей. В качестве разбавителей обычно используют растворители, входящие в состав клея.

Нанесение клея пульверизатором особенно целесообразно при склеивании больших плоских или криволинейных поверхностей.

Пульверизаторы работают под давлением 0,7—3,5 кгс/см2, расстояние до склеиваемой поверхности должно быть около 25 см. В зависимости от качества подгонки склеиваемых поверхностей и свойств клея его наносят в два или более слоев, причем каждый последующий слой надо наносить в направлении, перпендикулярном к предыдущему.

Применяется метод механического распыления клея: клей подается насосом под давлением 4—6 кгс/см2 в форсунку через отверстие, расположенное по касательной к поверхности канала форсунки. Струя клея движется под действием центробежных сил по цилиндрической поверхности, одновременно под действием избыточного давления поток клея перемещается по оси форсунки к выходу. Из сопла форсунки клей выходит в виде спиральной струи, которая, дробясь на мелкие частицы, образует конусообразный факел, расширяющийся по направлению к детали [5].

Для нанесения клея можно использовать также клеевые вальцы или окунать деталь в жидкий клей. При работе с очень вязкими системами (например, с клеями, содержащими наполнители) можно применять шпатели.

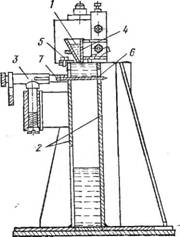

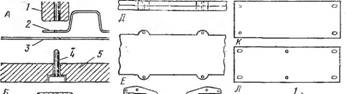

Предложено [12] устройство для нанесения клея на поверхность изделия сложного контура, представляющее собой резервуар для клея, имеющий в нижней части щель. Для регулирования толщины клеевого слоя устройство снабжено магнитным механизмом подачи изделия к резервуару, а одна из стенок резервуара сделана подвижной в вертикальном и горизонтальном направлениях (рис. III.9).

Интересен метод нанесения жидких клеев распылением в электростатическом поле. Как правило, хорошо распыляются клеи, имеющие удельное объемное электрическое сопротивление порядка 106—107 Ом-см и высокую диэлектрическую проницаемость. Вязкость таких клеев должна находиться в пределах 15—40 с (по ВЗ-4). Для распыления применяются пневматические, электромеханические и электростатические устройства. Наиболее широко используется пневматический распылитель КРВ-2 [5]. Для нанесения на склеиваемые детали фенолокаучукового клея ВК-3 в электростатическом поле предназначена специальная установка УНК-1 [5]. Известны и другие устройства [41].

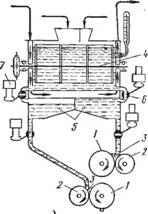

Сконструирована [131 установка для нанесения клея, включающая станину с смонтированным на ней клеенамазывающим устройством в виде двух пар рабочих и дозирующих валков (в полостях между которыми как бы образуются клеевые ванны) и устройство для приготовления клея. Между мешалкой лопастного типа с водяной рубашкой и клеенамазывающим устройством смонтированы герметизированные питающие бачки для поддержания постоянного уровня клея в клеевой ванне. В крышке и дне бачков укреплены краны с клапанами, приводимыми в действие электромагнитами, сблокированными таким образом, что при открывании одного крана второй закрывается (рис. 111.10).

Описаны и другие способы и устройства для нанесения клеев на склеиваемые металлические поверхности [61]’.

Клеевые пленки используются в ряде случаев в комбинации с жидким клеем; при этом сначала на поверхность металла наносят подслой жидкого клея, а затем после открытой выдержки между соединяемыми поверхностями закладывают клеевую пленку.

|

|

Рис. III.9. Устройство для нанесения клея на изделия с поверхностью сложного

Контура:

/ — резервуар; 2 — магазин; 3 — механизм подачи изделий; 4 — подвижная стенка резервуара;

Б — ограничитель; 6 — отсекатель; 7 — скалка.

Рис. III.10. Установка для нанесения клея:

1 — рабочие валки; 2 — дозирующие валки; 3 — клеевые ванны; 4 — мешалка; 5 — питающие

Бачки; б — кран с клапанами; 7 — электромагнит.

|

|

В последнее время с успехом начинают использоваться клеящие системы, в состав которых входит основной пленочный клей и совмещающиеся с ним пленочный или пастообразный клеи, способные вспениваться (например, для стыковки сот или крепления их к силовым вставкам), а также совмещающиеся с этими клеями грунты для нанесения на склеиваемую металлическую поверхность [6]. Эти грунты дают возможность сохранить подготовленную к склеиванию поверхность в течение определенного времени. Кроме того, грунты могут способствовать повышению «смазывающей» способности склеиваемых поверхностей, повышают их коррозионную стойкость и долговечность в условиях эксплуатации в среде с повышенной влажностью воздуха. Некоторые клеевые грунты могут препятствовать возникновению нежелательных взаимодействий на границе клей — металл. При правильном выборе грунта удается склеивать различные металлы одним и тем же клеем [40].

При использовании клеевых пленок обычно их предварительно раскраивают по конфигурации деталей. Раскрой производят по шаблонам с помощью острых ножей или ножниц. К поверхности склеиваемых деталей пленку прикатывают с помощью холодного или нагретого ролика. Можно также закреплять пленку вакуумным способом, помещая деталь с клеевой пленкой в вакуумный мешок.

Прикатка пленки может быть механизирована. Известны станки СПК-1 и СПК-2, применяющиеся для прикатывания пленки клея ВК-3 к склеиваемым поверхностям [5]. Описан станок для прикатки клеевой пленки, например при изготовлении лопасти несущего винта вертолета. Станок состоит из станины с магазином для пленки, прикаточных рамок, соединенных шарнирно через рычаги со штоком силового цилиндра, рамок захвата пленки, подвижно закрепленных на оси, соединенной зубчатой передачей со штоком цилиндра управления [14].

При использовании твердых композиций, не содержащих растворителей, можно наносить клей путем напыления.

Количество наносимого клея необходимо строго контролировать, так как толщина клеевого шва оказывает большое влияние на качество склеивания. Для большинства клеев толщина клеевого слоя колеблется в пределах от 0,05 до 0,25 мм. Образование клеевых швов толщиной выше 0,5 мм приводит к значительному снижению прочности склеивания. Количество клея, наносимого на 1 м2 склеиваемой поверхности, зависит от ряда технологических факторов — качества подгонки склеиваемых поверхностей, давления, а также от свойств клея.

При использовании пленочных клеев количество наносимого клея определяется толщиной пленки. Регулирование толщины клеевого шва в этом случае осуществляется путем повышения давления при склеивании или применения нескольких слоев пленки.

Клеи, не содержащие растворителей, хорошо заполняющие зазоры и способные отверждаться без выделения летучих веществ, с успехом могут быть применены при соединении деталей с недостаточно тщательной подгонкой склеиваемых поверхностей.

Открытая выдержка. Для удаления из клеевого слоя растворителя, наличие которого приводит к образованию пористого шва с пониженной прочностью, производят так называемую открытую выдержку клея. Она может проводиться как при комнатной, так и при повышенной температуре. Иногда сначала пленку клея подсушивают на воздухе, а затем некоторое время выдерживают при повышенной температуре, при которой не должно происходить преждевременного отверждения клея. Как правило, при склеивании клеями, не содержащими растворителей, например Эпокси — дом П и Пр, Аральдитом 1, а также пленочными клеями открытая выдержка не требуется.

Отверждение клея. Условия отверждения клея (температура, Давление, продолжительность) играют исключительно важную

|

21* |

323

|

Таблица III.9. Условия иаиесеиия и отверждения различных клеев

|

|

* Окончательное отверждение производится прн 400 °С в течение I ч в атмосфере азота. ** Окончательное отверждение производится при 288 °С в течение 3 ч |

Роль в технологическом процессе склеивания и должны быть установлены с особой тщательностью для выбранного клея и данного вида соединения. Температура, давление и продолжительность отверждения, рекомендуемые для разных клеев, отличаются весьма значительно (табл. III.9).

При склеивании металлических конструкций используются различные методы нагревания и создания давления при отверждении, определяемые размерами и формой соединяемых деталей и технологическими особенностями клея. Во многих случаях наиболее эффективно нагревание в камерах, обогреваемых газом или электричеством; можно использовать также инфракрасные лампы, которые особенно удобны при конвейерных процессах. Инфракрасные лучи поглощаются металлом почти без потерь на нагревание окружающего воздуха, что обеспечивает высокую скорость нагревания; аппаратурное оформление достаточно просто. Недостатком метода является его чувствительность к колебаниям напряжения и частоты тока в сети.

Широкое применение находят методы контактного нагревания. Для этой цели пригодны ленты из металлов с высоким электрическим сопротивлением, которые укладывают вблизи клеевого соединения и нагревают электрическим током. Металлические ленты можно заменять нихромовой или хромелевой проволокой. Для нагревяккя используют очень тонкую проволоку или проволочную сетку, закладывая ее в клеевое соединение.

Разработан [15] пленочный клей, в состав которого входят компоненты, обладающие высоким электрическим сопротивлением. Тепло, выделяемое при п{ охождении тока через эти компоненты, способствует быстрому отверждению клея. Прочность и химическая стойкость клеевых соединений на этом клее такие же, как и у обычных клеев. Для устранения деформации клеевых соединений при отверждении применяется давление 0,35—1,0 кгс/см2.

Токопроводящие ткани из угольных или графитовых волокон используются [16] в качестве подложки при изготовлении пленочных клеев на основе полиимидов. При изготовлении нагревательных элементов используют также обработанную графитом стеклянную ткань с защитным эпоксидным покрытием. При склеивании металлов находит применение и высокочастотный нагрев. Используют также кислородные горелки и паяльные лампы (главным образом для ремонта в полевых условиях).

Высокоскоростным и эффективным является индукционный метод нагревания при склеивании металлов. В этом случае тепло генерируется в склеиваемом металле. Индукционное нагревание металла электрическим током производится с помощью специальных индукторов. При склеивании металлов индукционным методом можно пользоваться накладками, в которых возбуждаются вихревые токи и генерируется тепло, непосредственно передающееся склеиваемым элементам, или нагревать склеиваемые элементы от индуктора. Возможно также применение комбинированного варианта — один из склеиваемых элементов нагревается от накладки, а другой непосредственно от индуктора.

Нагревание с помощью накладки применяется в тех случаях, когда температура склеивания не превышает 300 °С, а склеиваемые элементы имеют небольшую толщину, например при склеивании металлического сотового заполнителя с обшивкой. Нагревание непосредственно от индуктора целесообразно, если склеиваются элементы достаточной толщины, если можно изготовить индуктор, форма которого соответствует форме конструкции, и если температура склеивания превышает 200—300 °С.

Индукционный метод целесообразно использовать в условиях массового производства, в особенности при изготовлении крупногабаритных изделий.

Процесс отверждения некоторых термореактивных клеев может быть значительно ускорен, если их кратковременно нагревать при температурах, значительно превышающих обычно используемые. Так, например, клеи БФ-2 и БФ-4 отверждаются при 240—260 °С в течение нескольких секунд. Такой способ можно использовать, если площадь склеиваемых изделий невелика, если одна из склеиваемых деталей имеет отверстия или канавки для выхода паров растворителя или является пористой и, наконец, если можно быстро подводить и отводить тепло.

С целью ускорения процесса предложено отверждатъ клеи в «псевдоожиженном слое», состоящем из порошка, например окиси алюминия, находящегося во взвешенном состоянии. Собранную и подготовленную к склеиванию конструкцию помещают в специальное устройство, где она подвергается воздействию сначала нагретого, а затем имеющего комнатную температуру «псевдоожи — женного слоя» [60].

Давление при склеивании создается с помощью струбцин, пружинных зажимов, болтов, а также с применением вакуума и специальных прессов.

Вакуумный метод широко известен в производстве клееных металлических деталей сложной конфигурации. Склеиваемую деталь в собранном виде помещают в резиновый или поливинилхло — ридный мешок, из которого вакуум-насосом выкачивают воздух; перепад давлений составляет 0,9—1,0 кгс/см2.

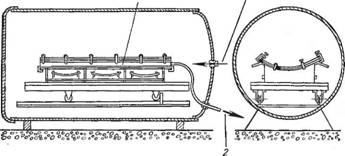

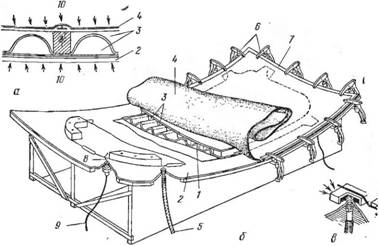

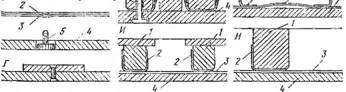

Часто для склеивания применяются автоклавы [18] с вакуумным мешком (рис. 111.11). При использовании автоклавов удается склеивать детали сложной формы. Для этого их помещают в специальное приспособление (рис. III.12), покрывают резиновой диафрагмой, которую герметично прикрепляют к плите приспособления, и из пространства между плитой и. диафрагмой откачивают воздух. Для облегчения съема деталей после склеивания применяют прокладочный материал, например целлофан.

При массовом производстве клееных плоских деталей или деталей с небольшой кривизной удобно применять прессы с плоскими плитами и различные пресс-формы.

Для склеивания при давлении меньше атмосферного используется стол с паровым обогревом. Давление создается с помощью резинового мешка.

J /

|

Рис. 111.11. Автоклав для склеивания различных изделий с применением вакуума (поперечный разрез): F — подвод сжатого воздуха; 2 — отсос воздуха вакуум-насосом; 3 — приспособление для Склеивания панелей, установленных иа тележке. |

|

Рис. III.12. Сборка узла в приспособлении для склеивания в автоклаве: в ~ схема приложения давления; б — приспособление; в — место присоединения вакуум-про- вода; 1 — склеиваемые детали; 2 — верхняя плита приспособления; 3 — вакуумированная полость; 4 — резиновая диафрагма; 5 — вакуум-провод; б — шарнирные зажимы; 7 — прижимная рамка; 8 — термопара; 9 — провод термопары; 10 — сжатый воздух (пар). |

Представляет интерес использование мелких алюминиевых шариков (дроби) в качестве «гидравлической жидкости» при склеивании в прессах металлических деталей больших размеров. При этом давление равномерно распределяется по всей площади склеиваемых деталей.

Для обеспечения правильного положения склеиваемых деталей друг относительно друга их необходимо фиксировать; для этого применяют различные способы (рис. III. 13). Установочные штифты (рис. III. 13, Л) можно использовать в том случае, когда склеиваемые детали имеют отверстия. Штифты устроены так, что они остаются на одной половине матрицы, когда пресс открывается после окончания склеивания. Для компенсации изменения разме-

|

|

Рнс. 111.13. Методы фиксация деталей в приспособлении для склеивания: А — установочные плавающие штифты: 1 — верхний прижим; 2— стрингер; 3 — обшивка; 4 — плавающий штифт; 5 — опорная плита; Б — неподвижные стальные штифты; / — верхний прижим; 2 — стрингер; 3 — обшивка; 4 — опорная плита; 5 — неподвижный штифт; В — сквозные отверстия в приспособлении: / — верхняя плита в приспособлении; 2, 3 — склеиваемые элементы; 4 — опорная плита приспособления; 5 — фиксирующий штифт; Г — временные выступы для размещения установочных отверстий; Е — шарнирные зажимы; Ж—схема приспособления для склеивания гофрированных листов; / — установочный штифт; 2 — прижи. мы с закругленными кромками; 3, 4 — склеиваемые элементы; И — схема многоместного приспособления: / — верхние прижимы; 2 — стрингеры; 3 — обшивка; 4 — нижняя опорная плита; К. — установочные отверстия удлиненной формы; Л — применение удаляемой липкой ленты для фиксации склеиваемых элементов: 1 — липкая лента; 2 — оболочка; 3 — пластина; М — схема неправильной фиксации допускающая деформацию детали при отсутствии опоры: / — верхние прижимы; 2—-стрингер; 3 —обшивка; 4~ нижняя опорная плита; И — схема неправильной фиксации вследствие избыточной высоты приспособления: / — верхний прижим; 2 — стрингер; 3 — обшивка; 4 — нижняя опорная плита.

Ров в связи с колебаниями температуры существуют плавающие штифты. На рис. III.13, £ показаны неподвижные стальные штифты. С их помощью рекомендуется склеивать детали с отверстиями, изображенные на рис. III. 13, В, так как в этом случае может произойти коробление детали. Довольно часто применяются мелкие алюминиевые заклепки, расположенные по оси отверстий (рис. 111.13, Г).

|

|

|

|

Если необходимо обеспечить нужное положение деталей, не имеющих отверстий, то при их изготовлении делают временные не

большие выступы (рис. III. 13, Д), в которых сверлят отверстия для размещения установочных штифтов. Эти выступы удаляют по окончании склеивания.

Одним из самых простых методов фиксации деталей является использование липкой ленты, которая легко удаляется после склеивания. Хорошие результаты достигаются при применении шарнирных зажимов (рис. III.13, Е). Схема приспособления для склеивания гофрированных листов,, приведена на рис. III.13,Ж.

При склеивании нескольких деталей на прессе с плоскими плитами необходимо обеспечить постоянство общей высоты приспособления (рис. 111.13, И) во избежание дефектов склеивания на отдельных участках. Общая высота может быть скорректирована с помощью прокладок (фанера, картон) или липкой ленты.

При проектировании оснастки необходимо предусматривать возможность расширения и сжатия склеиваемых деталей. Чтобы устранить коробление деталей, на верхнем приспособлении (рис. III.13, М) устанавливают промежуточную опору. Пример неправильной фиксации из-за избыточной высоты приспособления приведен на рис. III.13, Я.

Представляет несомненный интерес процесс склеивания с помощью ультразвука. Отверждение клея в этом случае происходит в течение нескольких секунд. Правда, требуется термообработка, но, во-первых, без зажимных приспособлений и, во-вторых, при более мягких температурно-временных режимах, чем при обычном склеивании данными клеями [6].

В процессе склеивания очень важно тщательно контролировать температуру склеиваемых поверхностей, плит прессов, пресс — форм и т. д. Для этого применяются термопары, термометры, краски, чувствительные к изменению температуры, и т. д.

Очень часто при склеивании на готовом изделии образуются потеки клея. Если клей еще не отвержден полностью, потеки можно удалить тампоном, смоченным соответствующим растворителем. Очистку можно производить и механическим путем, например соскабливанием или опескоструиванием. Однако при использовании этих методов необходимо соблюдать осторожность, так как растворители могут отрицательно повлиять на качество склеивания, а при механическом удалении потеков можно повредить клеевое соединение. Лучший способ — это наложение защитных пленок на поверхность, которая находится в непосредственной близости к склеиваемым участкам.

18 января, 2013

18 января, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике