Если каменный уголь подвергать нагреву без доступа воздуха, он превращается в кокс. При этом выделяются газообразные продукты (коксовый газ) и получается каменноугольная смола. В каменноугольной смоле содержится до 300 различных ароматических продуктов, которые и являются сырьем для получения красителей.

Ароматические углеводороды (бензол, толуол, ксилол, фенол, пиридин, антрацен, фенантрен, нафталин и др.), получаемые из каменноугольной смолы, а также из нефти, получили в синтезе красителей название исходных веществ.

|

IV |

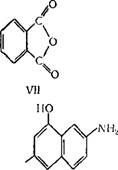

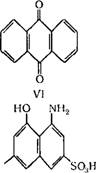

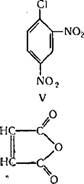

Большое разнообразие красителей и многостадийность их синтеза определили необходимость производства промежуточных продуктов. На заводах промежуточного синтеза из исходных веществ получают промежуточные продукты путем сульфирования, нитрования, нитрозирования, галоидирования, образования аминогруппы восстановлением, образования оксигруппы, диазотирования, алкилирования, арилирования, ацилирования, восстановления не содержащих азота групп, окисления, перегруппировки и конденсации. Число промежуточных продуктов гораздо больше числа исходных ароматических веществ. К числу наиболее известных промежуточных продуктов относятся: анилин (ГОСТ 313—58)—I; 4-аминоанизол или анизидин (ГОСТ 10105—62)—//; 4-аминотолуол или —толуидин (ГОСТ 9729—61)—///; гидрохинон (ГОСТ 2549—44)-/V; динитрохлор — бензол (ГОСТ 625—66) —V; антрахинон (ГОСТ 9977 — 62) — VI; ангидрид фталевый (ГОСТ 7119—54)-VII; ангидрид малеи — новый (ГОСТ 11153—65) — VIII; аш-кислота, мононатриевая соль 1-амино-8-нафтол-3,6-дисульфокислоты (ГОСТ 4397— 48) — IX; гамма-кислота, 2-амино-8-нафтол-6-сульфокислота (ГОСТ 10544—63) —X и другие.

|

И |

|

Ill |

Из одного или нескольких промежуточных продуктов синтезируют красители. В зависимости от характера промежуточных продуктов и условий синтеза получают красители различного химического состава и цвета.

Например, схема получения красителя конго красного состоит из следующих стадий.

|

|

I. Получение из бензола бисдиазодифенила: 1) реакция нитрования проводится нитрующей смесью (смесь азотной и серной кислот) при температуре 40—50° С:

+ НоО

2) реакция восстановления проводится в щелочной среде (в качестве восстановителя используются: цинковая пыль, амальгама натрия или железо в виде чугунных стружек):

N02+ ЮН2->- + 4 Н20

|

VIII |

|

HO, S |

|

H03S |

|

IX |

3) реакция перегруппировки происходит под влиянием серной или соляной кислоты; при этом гидразобензол переходит в бензидин:

|

|

|

H,N— |

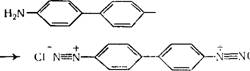

4) реакция диазотирования проводится обычно при температуре от 0 до 2° С действием нитрита натрия NaN02 на раствор бензидина в соляной кислоте

|

|

|

N1I2 + 2 NaNU2 + 4 HCI |

|

: + 2 NaCI + 4 11.,О |

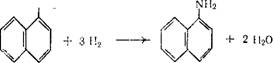

II. Получение из нафталина нафтионата натрия:

|

|

|

HN03———— *- |

|

«-нитроиафталнн |

|

+ Н..О |

1) реакция нитрования:

N0′,

(X)

А) реакция восстановления:

|

4) реакция нейтрализации: |

|

S0.H |

|

2 | У I J — Ма2СО, ———— 2 || I + СО; + Н20 J u ЧЛ/ |

|

SOjNa мафтионат натрия |

N0,

|

Ос — нафтиламин |

3) реакция сульфирования:

NH)

|

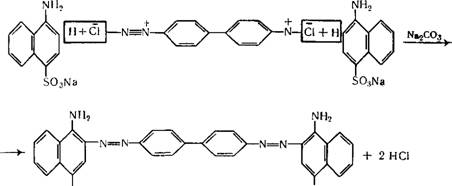

III. Реакция азосочетания:

SOaNa SQ3Na Краситель конго красиыЯ |

Реакция сочетания бисдиазофенила с нафтионатом натрия проводится в щелочной среде (раствор соды) при температуре 28— 55° С.

После образования краситель высаливают поваренной солью при температуре 60—65° С, а затем отфильтровывают.

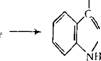

В качестве другого примера получения красителя можно привести схему получения индиго, одного из самых распространенных красителей. Первый синтез индиго был осуществлен А. Байером в 1870 г. Однако в промышленности нашел применение натрийамидный синтез, предложенный А. Гейманом.

Получение индиго по синтезу А. Геймана состоит из следующих стадий.

I. Получение калиевой соли фенилглицина из анилина:

1) — получение гидрата закиси железа при взаимодействии растворов железного купороса и едкого натра:

1ч-SO., + 2 Na OH=Fe(OH), + Na2S04

2) получение железной соли монохлоруксусной кислоты:

2 CH2CICOOH + Fe(OH)2 * = 6°° > (CH2ClCOO)2Fc + 2 Н20

Ю Заказ № 2217 2 73

3) реакция алкилирования анилина:

21 (CH2CiCOO)2 Fe + Fe(OH)2 , = 9°"U5°

![]()

Nh2

|

|

|

HCHoCOO |

Fe + FeCln + 2 H20

Фенилглищшат железа

Фенилглицинат железа выпадает в осадок и его отфильтровывают;

|

|

|

4- fe(oh)2 |

|

У/Ч |

4) получение калиевой соли фенилглицина:

1 = 95-97

Fe + 2 КОН

Niich2coo

Nhcfljcook фенилглицинат калия

Раствор калиевой соли фенилглицина отфильтровывают от гидрата закиси железа, затем выпаривают и фенилглицинат калия высушивают.

1) получение конденсирующего агента-натрийамида действием аммиака на расплавленный металлический натрий (температура реакции 340—400°С):

2 Na + 2 NH3=2 NaNh2 + Н2

2) реакция конденсации проводится при температуре 180— 200° С и в технике называется индоксиловым плавом:

|

|

ОК

|

|

|

+ NaN 11. |

|

СН + NaOH + NH3 |

NHCHjCOOK

Калиевая соль индоксилг

Ш. Получение красителя индиго:

Окисляя калиевую соль индоксила кислородом воздуха при температуре около 70° С, получают индиго:

Технические красители выпускают большей частью в виде порошков или паст. Они не являются химически чистыми продуктами и содержат минеральные и органические примеси. Технические красители, растворимые в воде, содержат 50—60% красящего вещества. Технические красители, не растворимые в воде (кубовые и дисперсные), содержат 15—40% красящего вещества, а также диспергаторы, смачиватели, вещества, способствующие растворению красителя, предохраняющие пасты от высыхания, замерзания и т. д.

Кроме того, в техническом красителе всегда содержится гигроскопически связанная вода в пределах от 1 до 8%.

Чаще всего краситель выпускается в виде сухого порошка стандартного качестда. Для подготовки такого красителя к выпуску проводят выпускные операции, включающие отжим полученной в производстве пасты, сушку, размол и так называемую «установку на тип».

Отжим производят с целью уменьшения влажности пасты красителя для ускорения сушки и снижения потерь тепла при сушке. Иногда отжим проводят для повышения крепости красителя и улучшения его оттенка, так как при отжиме удаляются и примеси, загрязняющие краситель. Чаще всего проводят отжим паст азокрасителей. Относительная влажность отжатых красителей составляет 35—55%. Красители отжимают на фильтрпрессах и гидравлических прессах различных конструкций.

Окончательно удаление влаги из пасты красителя производится с помощью сушки. Остаточная влажность красителей после сушки составляет большей частью 3—5%. Сушка является одной из важнейших выпускных операций, ее следует проводить в строго определенных для каждого красителя условиях, так как некоторые синтетические красители при высоких температурах разлагаются и теряют свои красящие свойства. Температура, при которой начинается разложение красителя, называется предельной температурой сушки. Для разных красителей она колеблется в широких пределах — от 50 до 250° С.

Для сушки красителей применяют два основных типа сушилок: камерные и контактные[42]. Камерные (газовые) сушилки делятся на циркуляционные, ленточные, гребковые непрерывно — действующие, распылительные и др. В свою очередь, контактные сушилки делятся на гребковые вакуум-сушилки, двухвальцовые атмосферные и вакуум-сушилки и т. д.

Сушка красителей — процесс длительный и занимает почти столько же времени, что и процесс синтеза.

Высушенный краситель получается чаще всего в виде твердых кусков, которые необходимо измельчить для достижения однородности и удобства применения. Для этого производят размол красителей в мельницах разных конструкций. Выбор типа мельницы зависит как от величины кусков поступающего красителя, так и от требуемой тонкости помола. В промышленности красители размалывают на конических мельницах, вальцовых, ударно-центробежных с одним вращающимся диском (дисмем — браторы) и с двумя (дезинтеграторы), шаровых и коллоидных мельницах, а также на вибрационных измельчителях и т. д.

Отдельные партии измельченного красителя отличаются друг от друга по оттенку, по накрашивающей*способности (крепости) и т. д.

Для придания красителю определенных, предусмотренных стандартом (ГОСТ или ТУ) свойств, его подвергают операции, которая называется «установка на тип». Операция заключается в подгонке свойств полученного красителя к свойствам стандартного красителя («типа») и включает в себя:

1) получение однородного продукта из нескольких партий красителя одной марки;

2) подгонку оттенка путем смешивания с другим красителем («подцветка»);

3) ослабление накрашивающей способности путем смешивания с размолотой поваренной солью или сульфатом натрия;

4) получение «смесовых» марок красителей.

Эту операцию производят во вращающихся смесовых барабанах, контролируя пробными выкрасками. Если выкраска полученного красителя одинакова с выкраской стандартного красителя, то крепость его считают 100% от типового. Удобными для перерасчета являются крепости 125, 150, 200 и 250%-ные по сравнению с «типом». Но оценка выпускаемого красителя по пробным выкраскам (сравнительное окрашивание) является субъективной. Поэтому в настоящее время все большее распространение получает количественная оценка красителей, производимая спектрографическим методом.

Другим весьма важным показателем качества красителей является прочность окраски к различным воздействиям.

Под прочностью окраски подразумевают ее устойчивость к физико-химическим воздействиям, приближающимся к тем, которым подвергаются окрашенные волокна в условиях производства (валка, заваривание и т. д.) и при эксплуатации (действие света, воды, пота, стирки, химической чистки, глажения и т. д.).

Для оценки прочности окрасок разработаны нормы устойчивости (ГОСТ 913—65) и стандартные методы испытаний (ГОСТ 9738—61). Прочность окраски определяют по изменению первоначальной окраски испытываемого образца и по степени закрашивания белого образца, испытываемого вместе с окрашенным. Прочность окраски к различным воздействиям оценивают путем сравнения с соответствующими шкалами — эталонами по пятибалльной, а прочность к воздействию света —по восьмибалльной системе, причем балл 1 означает низшую, а балл 5 (или 8) — высшую прочность окраски. Запись оценки прочности окраски производят обычно тремя цифрами, например, 4/2/6. Первая цифра означает оценку изменения первоначальной окраски, вторая — оценку степени закрашивания белой ткани из того же волокна, что и испытуемый образец, третья — оценку степени закрашивания белого образца из другой ткани. Если при испытании изменилась не только интенсивность окраски, но и ее оттенок, то изменение оттенка указывают первой буквой получившегося цвета. Например, если окраска стала желтее — ж, краснее—к, синее — с и т. д. Кроме того, буква я означает, что окраска стала ярче; т — тупее, р — означает, что окраска разрушилась. По нормам устойчивости окраски ткани делят на три группы: с особо прочным, прочным и обыкновенным крашением. Следует отметить, что прочности окрасок нормируются с учетом условий носки тканей. Так, например, ткани для нижнего белья должны иметь высокую прочность окрасок к поту и стирке, а ткани для верхней одежды — к трению и све — топогоде и т. д.

Наряду со специальными испытаниями проводят также и общие, например, определяют внешний вид, степень измельчения, содержание основного вещества, примесей и т. д.

Для органических красителей установлена стандартная упаковка по ГОСТ 6732—53 с изменениями, внесенными в стандарт в марте 1958 г.

Порошкообразные красители, за исключением самовозгорающихся, насыпают в мешки из плотной бумаги, затем мешки тщательно завертывают и упаковывают в деревянные барабаны. Вес брутто барабана с красителем не должен превышать 80 кг. Пастообразные красители упаковывают в герметичные бидоны емкостью до 50 л, изготовленные из листовой стали. Порошкообразные и пастообразные красители, способные самовоспламеняться, упаковывают в герметичные барабаны емкостью не более 100 л, изготовленные из листовой стали толщиной не менее 0,5 мм.

Упакованные красители маркируют в соответствии с «Правилами построения наименований синтетических красителей», разработанными в 1961 г. Научно-исследовательским институтом органических полупродуктов и красителей (НИОПиК), в основу которых положены принципы, изложенные в следующем разделе.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике